2025-10-23 3082 0

导语

News Today

岩石中的孔洞、裂隙等缺陷会严重影响工程岩体安全性与稳定性。本文通过单轴与双轴压缩试验结合有限元 - 内聚区模型(FEM-CZM)数值模拟,探究裂隙角度、填充物、围压对含孔裂隙缺陷红砂岩宏观力学性能、破坏模式及损伤演化机制的影响。

双轴压缩下存在孔隙缺陷的红砂岩力学特性与破坏特性的试验与数值研究

Experimental and numerical study on the mechanical and failure characteristics of red sandstone with hole–fissure defects under biaxial compression

创 新 点

(1)揭示裂隙角、填充和围压应力对有缺陷的砂岩力学/破坏特性的影响;

(2)在 FEM-CZM 模拟中,通过全局嵌入零厚度内聚单元构建潜在断裂面。

研究方案

1.样品制备

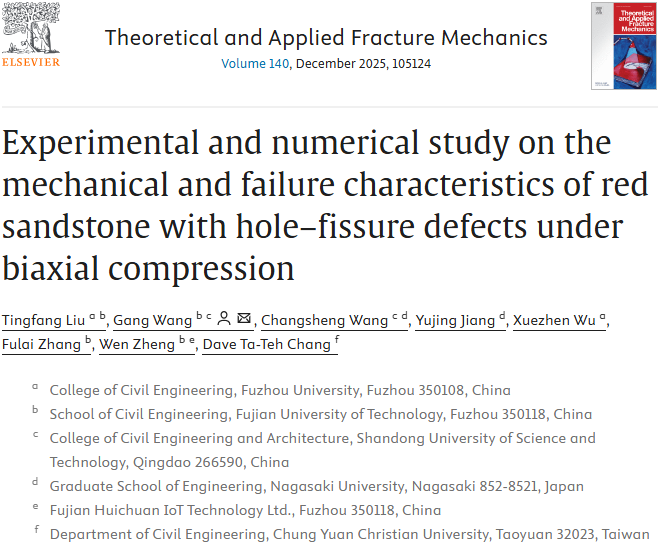

样品来源:取自中国山东临沂采石场的均质红砂岩,平均体积密度 2.13g/cm³,P 波速度 4212m/s,粒度分布 0.1-0.25mm,主要矿物成分为石英(61.67%)、斜长石(19.38%)等。

样品加工:将原岩加工成 140×70×30mm³ 的矩形样品,采用水射流切割技术制作人工孔(半径 6mm)与裂隙(长 12mm、宽 1.5mm),孔中心与样品几何中心重合。

填充处理:以石膏模拟弱填充物,按粉水比 3:1 制备浆液,注入预制缺陷后,先在常温下初步固化 24h,再置于 25℃、相对湿度 95% 的环境中标准养护 28d,固化后填充物单轴抗压强度为 7.52MPa。

图1.有缺陷的砂岩样品信息:(a)原始位置;(b) 矿物成分;(c) 几何构型;(d) 最终制备的样品。

2.试验设置与方法

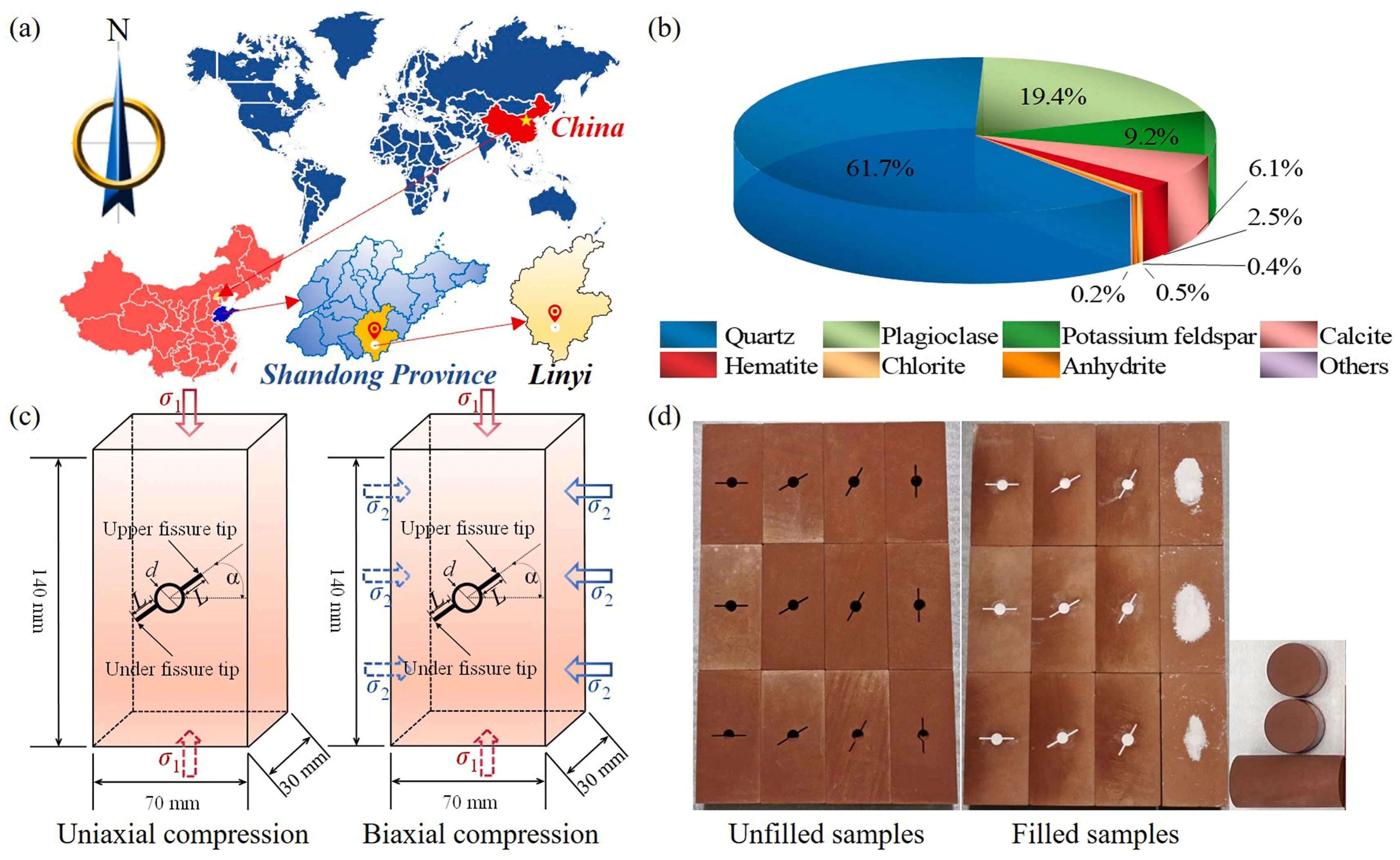

试验设备:使用 JAW-600 伺服控制测试系统水平与法向加载子系统加载能力均为 0-600kN,速率范围 0.01-100mm/min。

图2.JAW-600伺服控制测试系统:(a)系统概述;(b)装载系统;(c)液压装载油缸;(d)液压千斤顶;及 (e) LVDT

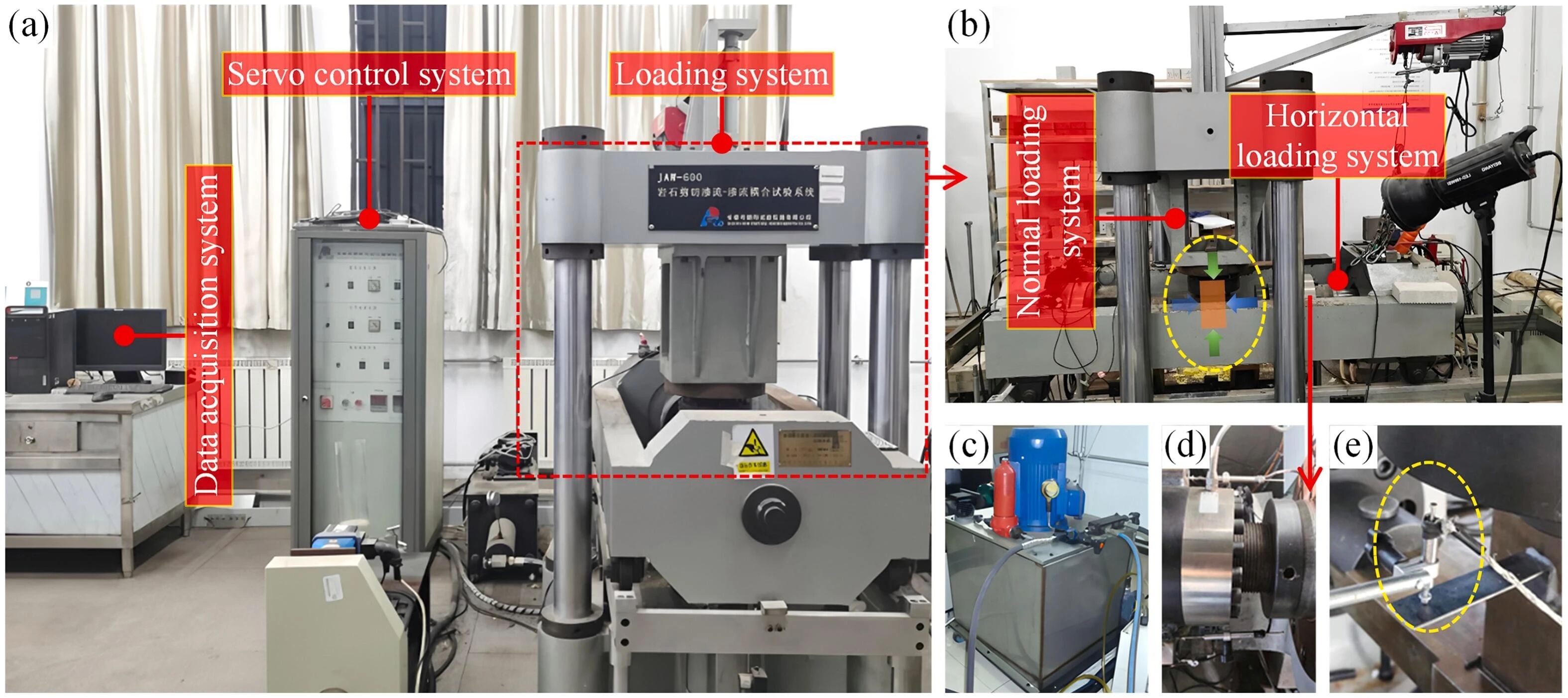

实验分组:设 4 组实验,探究裂隙角度、填充条件、围压的影响。

“U” 代表单轴压缩、“B” 代表双轴压缩、“F” 代表填充样品。

U 组与 FU 组裂隙角(α)为 0°、30°、60°、90°;B 组与 FB 组含恒定围压(σ₂=1MPa)下不同裂隙角,及垂直裂隙(α=90°)下不同围压(σ₂=1、2、3、4MPa)。

图3.实验设计:(a) 测试方案和 (b) 命名法和样本编号

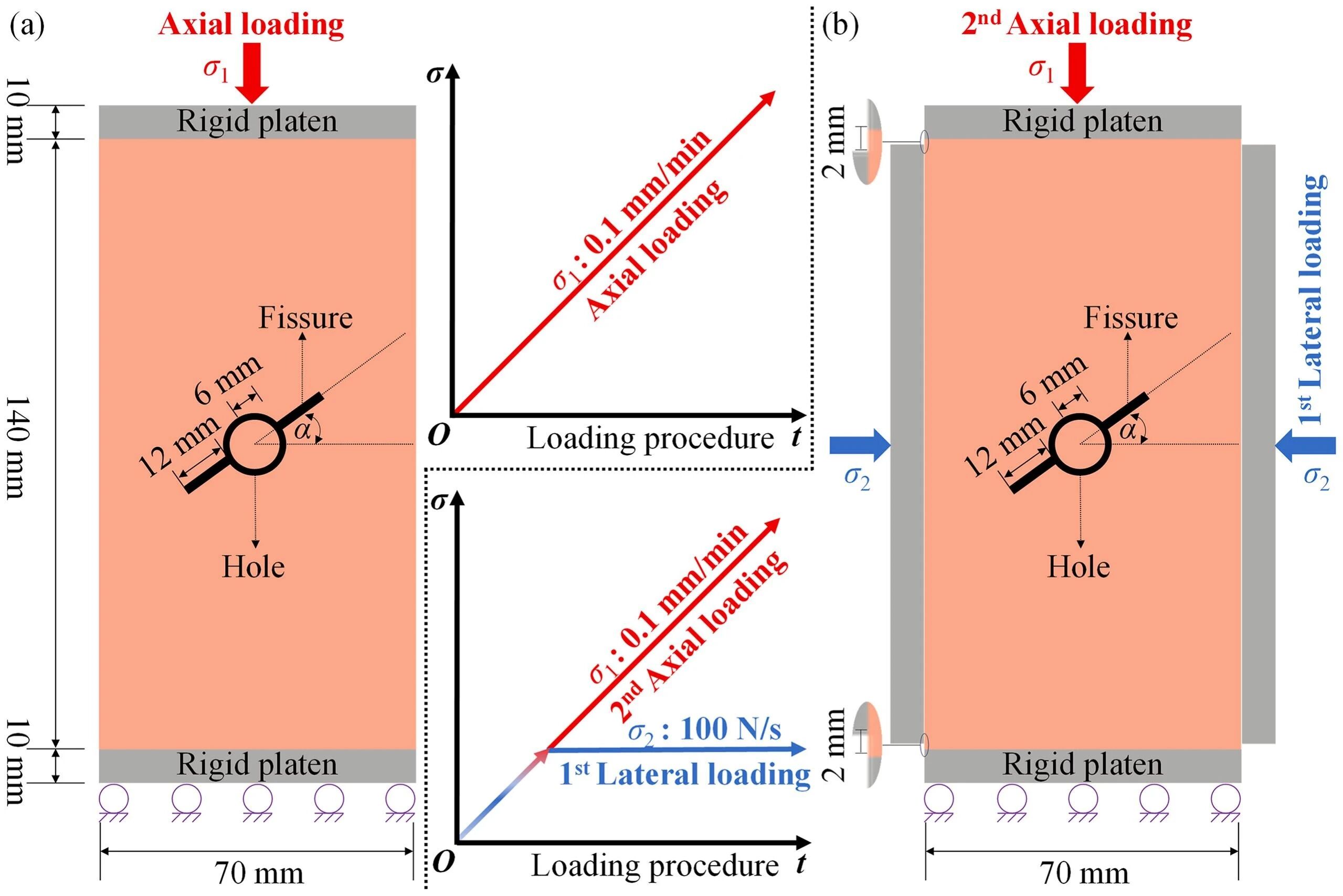

加载方式:

单轴压缩以 0.1mm/min 恒定位移速率施加主应力 σ₁至样品失稳;

双轴压缩先以 100N/s 速率施加围压 σ₂至预设值,稳定后再以 0.1mm/min 速率施加轴向应力 σ₁至样品完全破坏。

样品两端涂润滑剂以减小端面摩擦。

图4.加载程序:(a) 单轴压缩和 (b) 双轴压缩

3.数值模拟

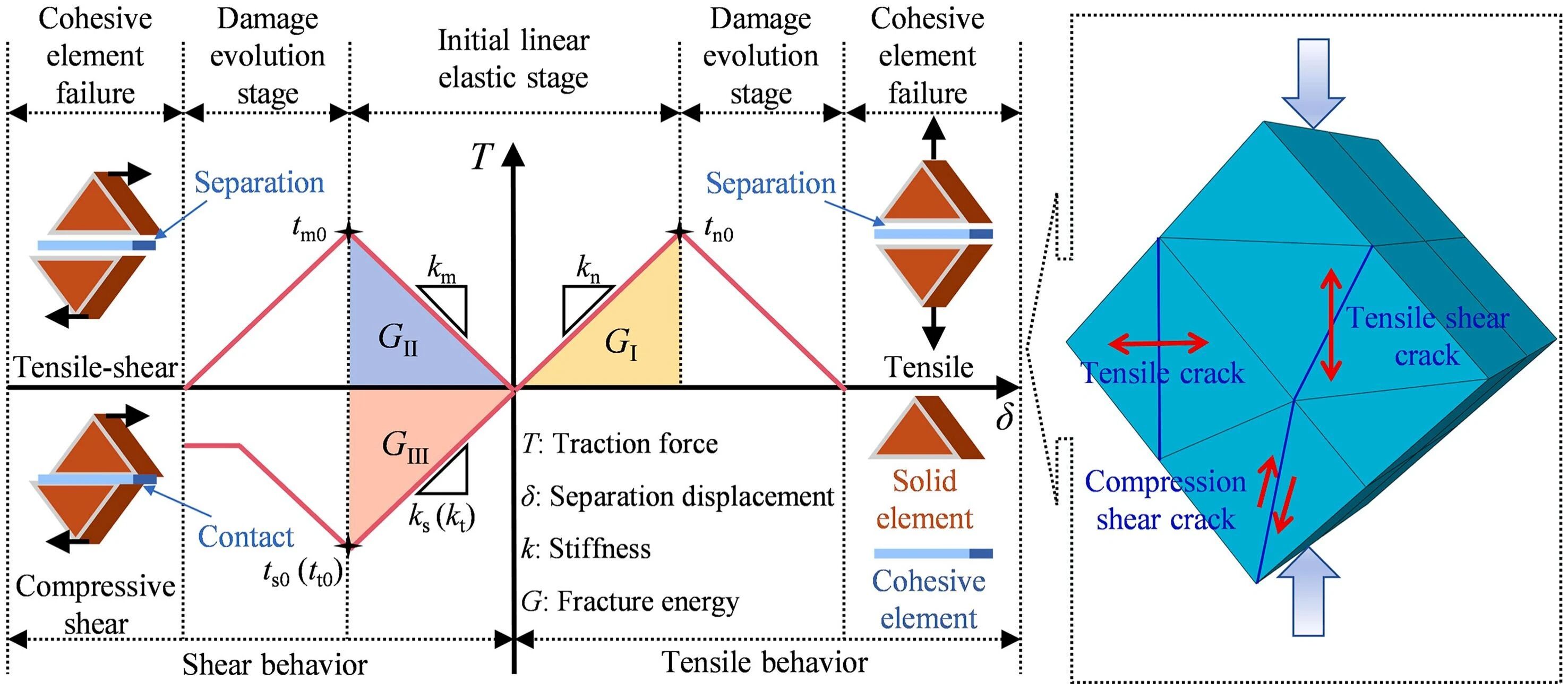

(1)本构模型

固体单元:采用莫尔 - 库仑准则。

内聚单元:采用双线性牵引 - 分离定律定义本构,分初始线弹性阶段与损伤演化阶段。

损伤起始采用基于牵引力的二次名义应力准则,损伤演化通过损伤变量 D 量化。

图10.双线性牵引-分离定律示意图

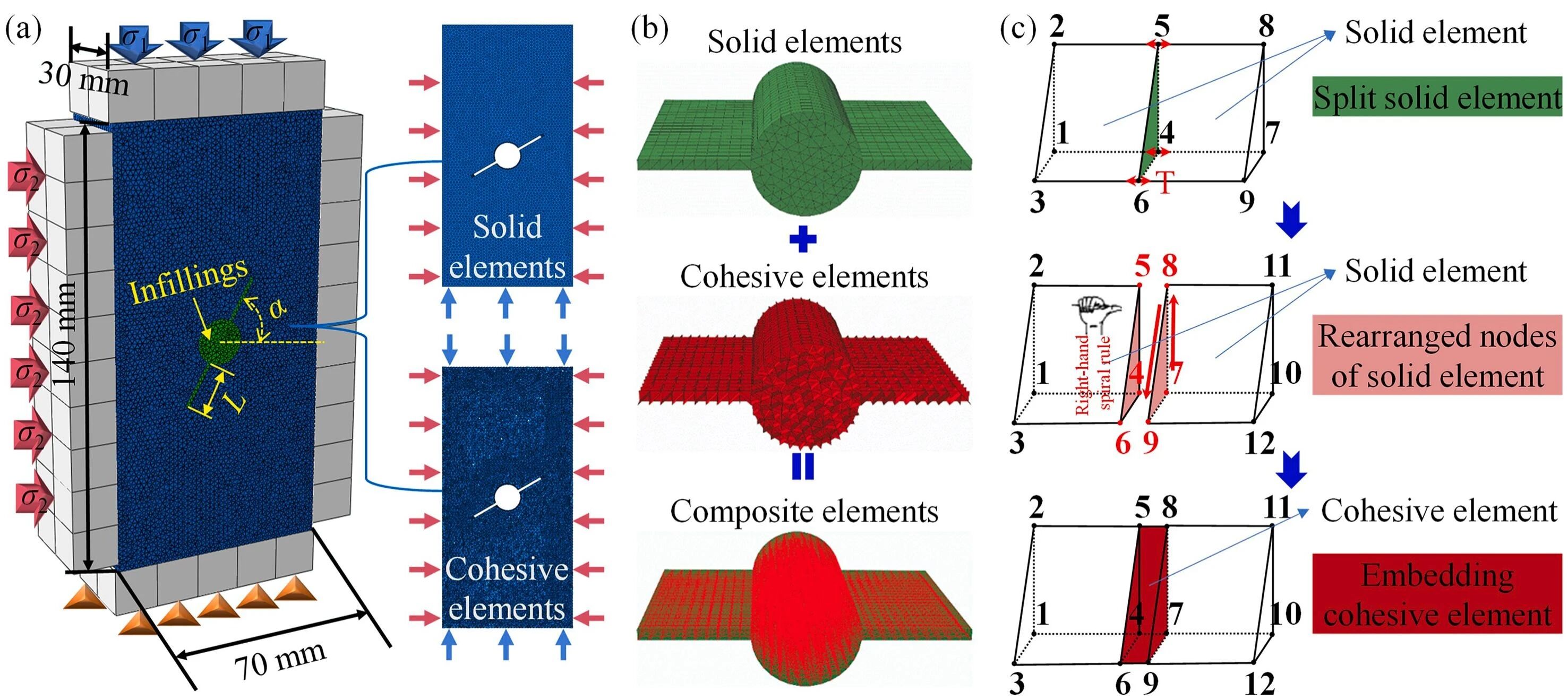

(2)数值模型建立与参数标定

模型建立:在 ABAQUS 中构建三维模型,含缺陷岩体、填充物、刚性加载板,几何尺寸与实验一致,网格尺寸 1.5mm。

图11.缺陷砂岩模型建立:(a)双轴压缩数值模型;(b)填充材料模型;(c)内聚元件嵌入机制

参数标定:先对红砂岩圆柱样品进行单轴、三轴压缩及巴西劈裂试验获取基础参数(如表 2,单轴抗压强度 23.20MPa 等),再用试错法迭代调整细观参数。

图12.红砂岩试样力学参数的标定过程。(有关此图例中对颜色的引用的解释,读者请参阅本文的网络版本

研究成果

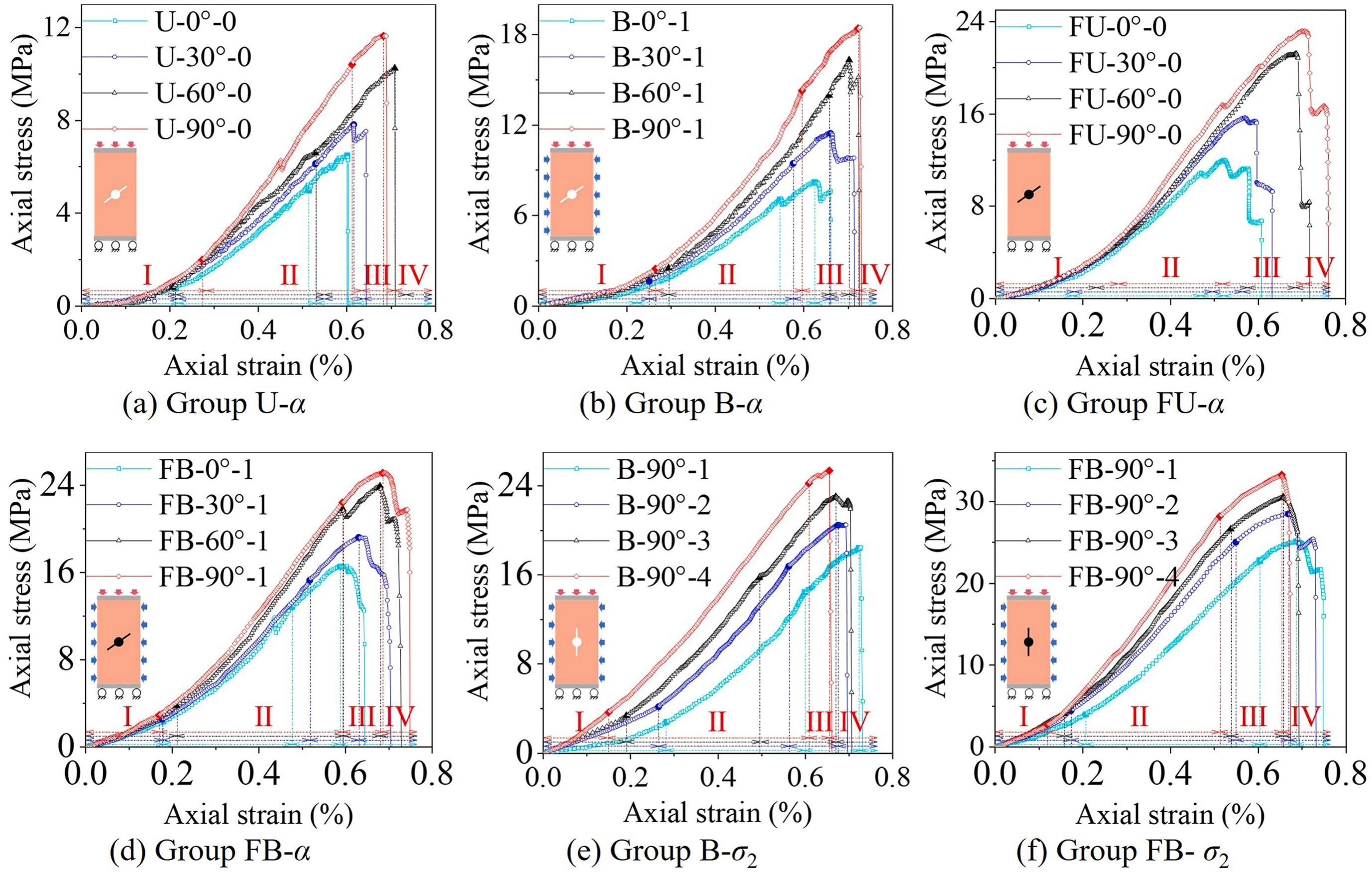

1.应力-应变曲线

曲线分四个阶段:初始压实阶段(I)、线弹性变形阶段(Ⅱ)、非线性硬化阶段(Ⅲ)、峰后阶段(IV)。

峰后阶段样品呈显著脆性破坏特征,围压越高脆性越明显;填充样品峰前曲线更平滑,突发应力降更少,峰后应力下降速率更缓,塑性变形能力更强;高围压缩短初始压实阶段,加剧峰后脆性破坏。

图5.缺陷砂岩样品在不同裂隙角度(α)和围压应力(σ2)下的应力-应变曲线

2.强度与变形参数

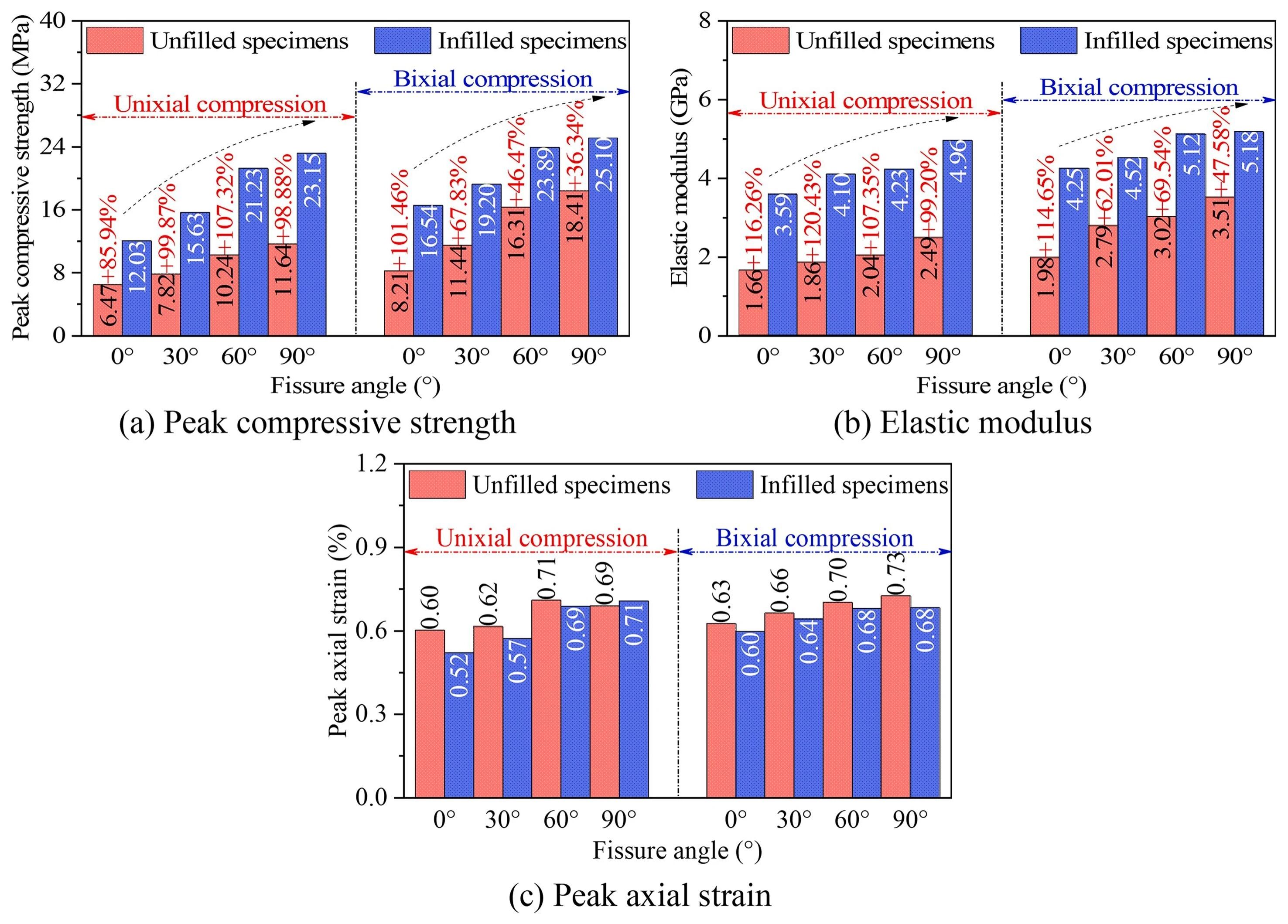

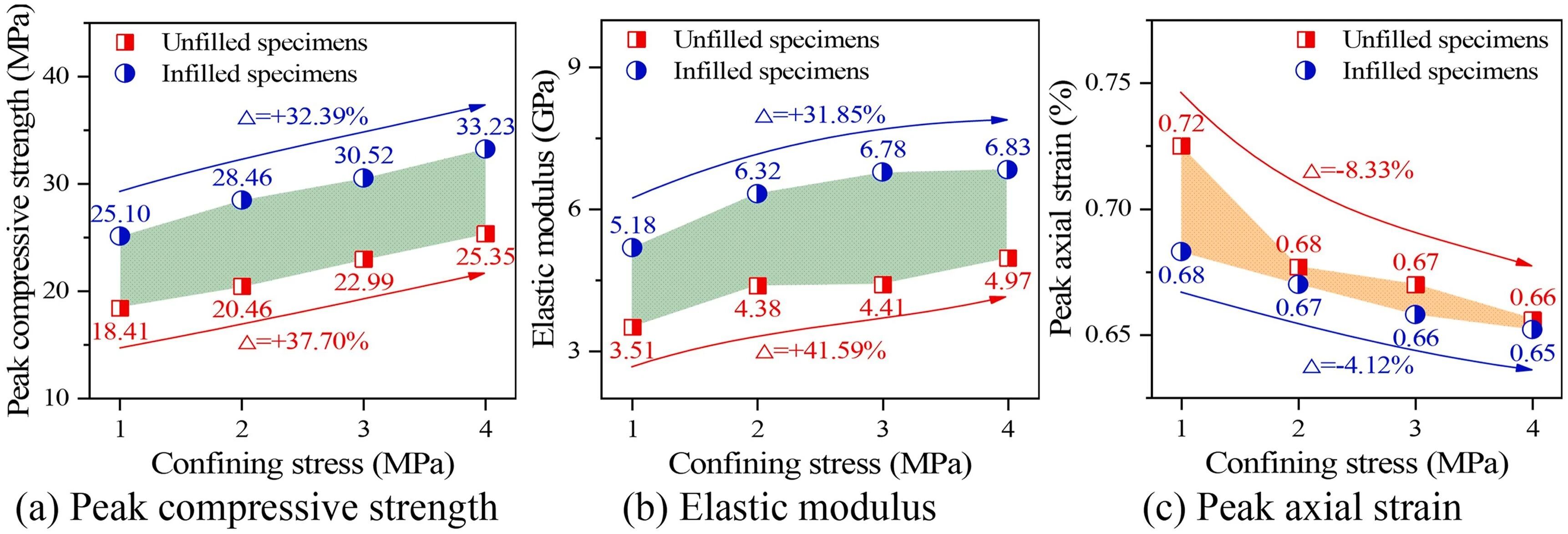

峰值抗压强度与弹性模量:与裂隙角、围压均呈正相关。石膏填充对单轴压缩强度提升更显著。

峰值轴向应变:与围压呈负相关,与裂隙角无明显相关性,填充会显著降低峰值轴向应变。

图6.不同裂隙角度缺陷砂岩试样的强度和变形参数

图7.缺陷砂岩试样在不同围压应力下的强度和变形参数

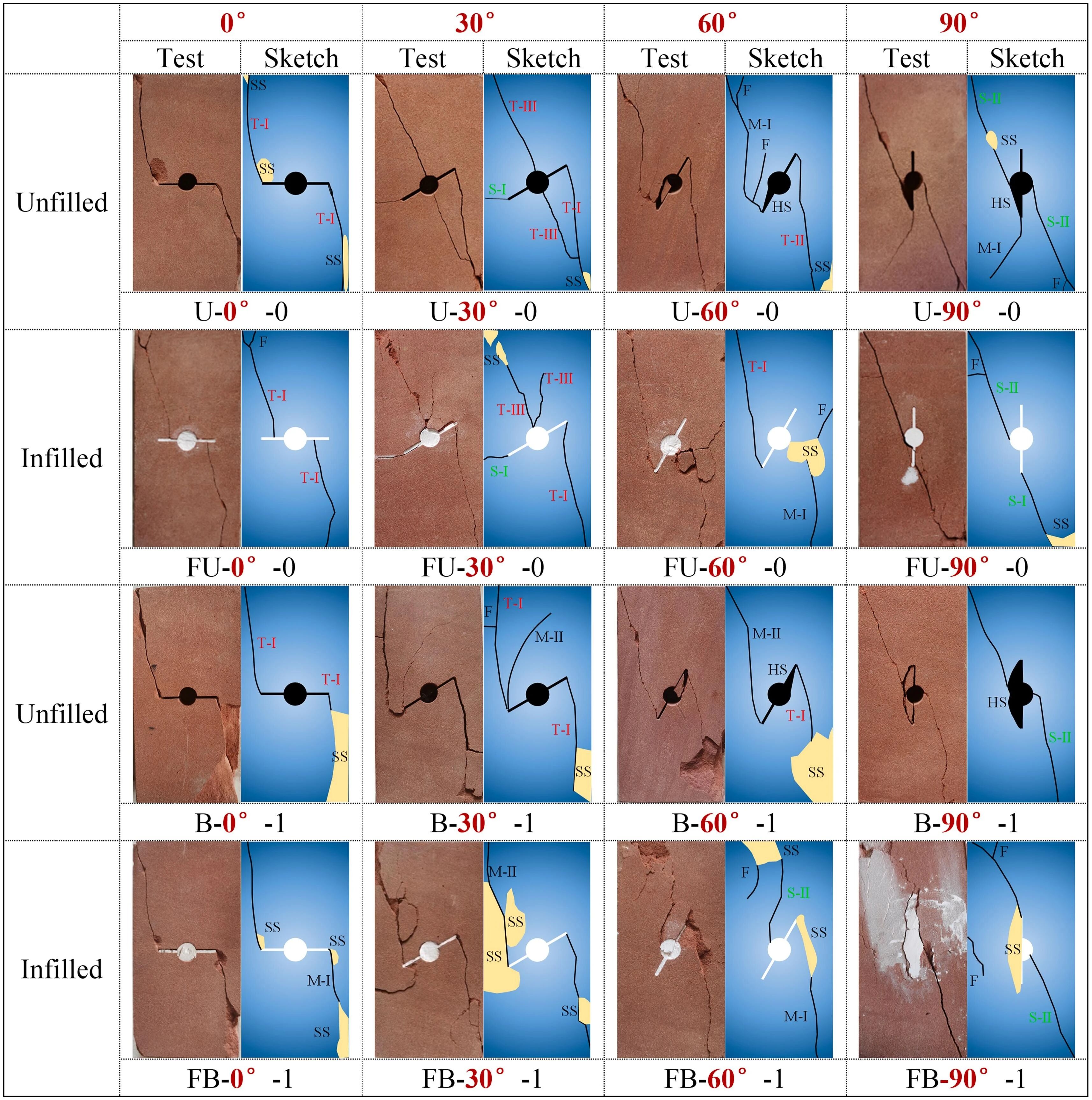

3.最终破坏模式

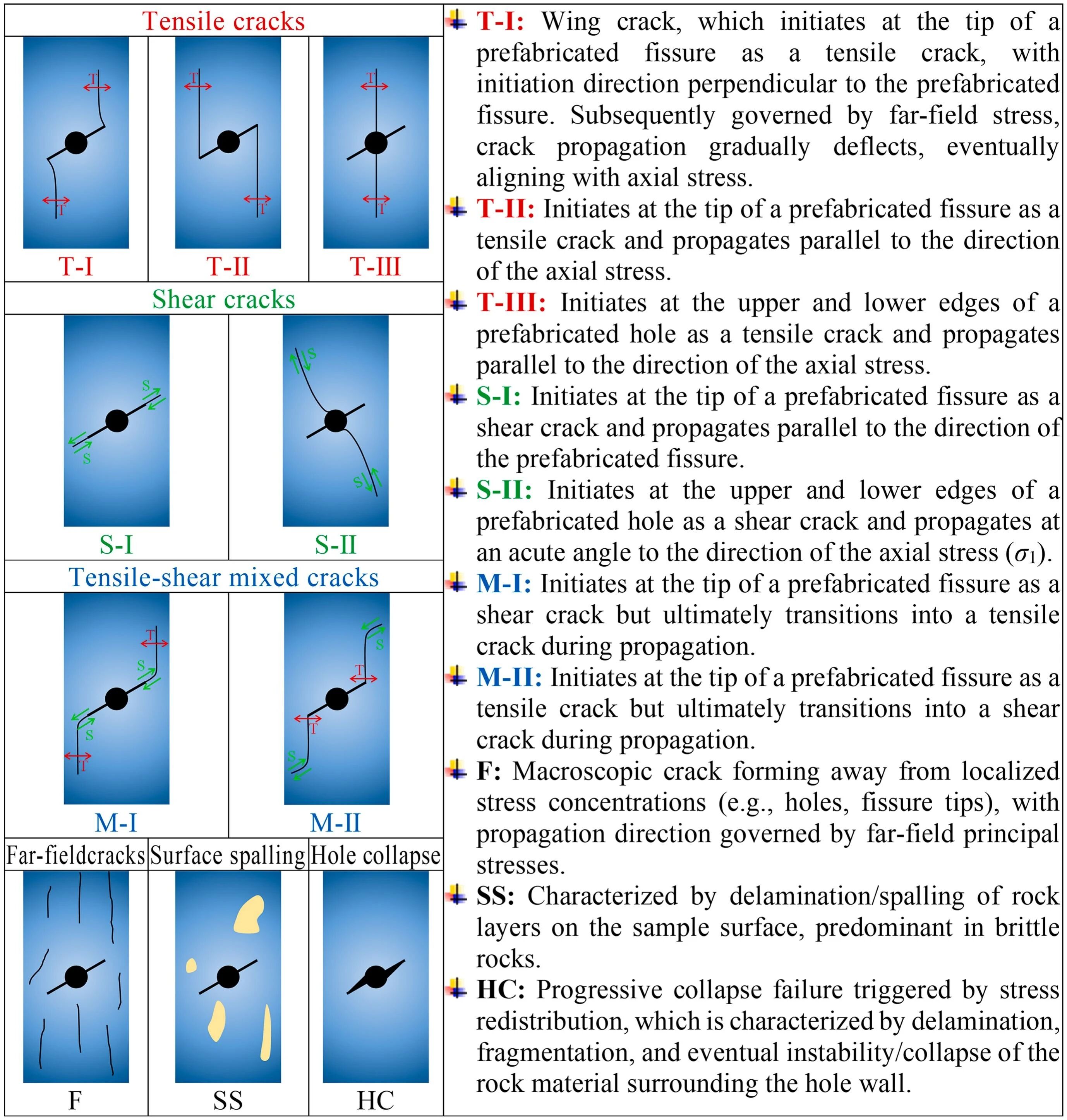

识别出 10 种宏观裂纹类型,包括 3 种拉伸裂纹(T-I、T-II、T-III)、2 种剪切裂纹(S-I、S-II)、远场裂纹(F)、表面剥落(SS)和孔塌陷(HC)。

随裂隙角增大,破坏模式从拉伸裂纹主导转为剪切裂纹主导;填充样品孔塌陷(HC)裂纹大幅减少,裂纹更细且分散;双轴压缩下表面剥落(SS)裂纹更普遍。

图8.每种裂纹类型的几何构型和特征

图9.缺陷砂岩样品的最终破坏模式

4. 数值模拟结论

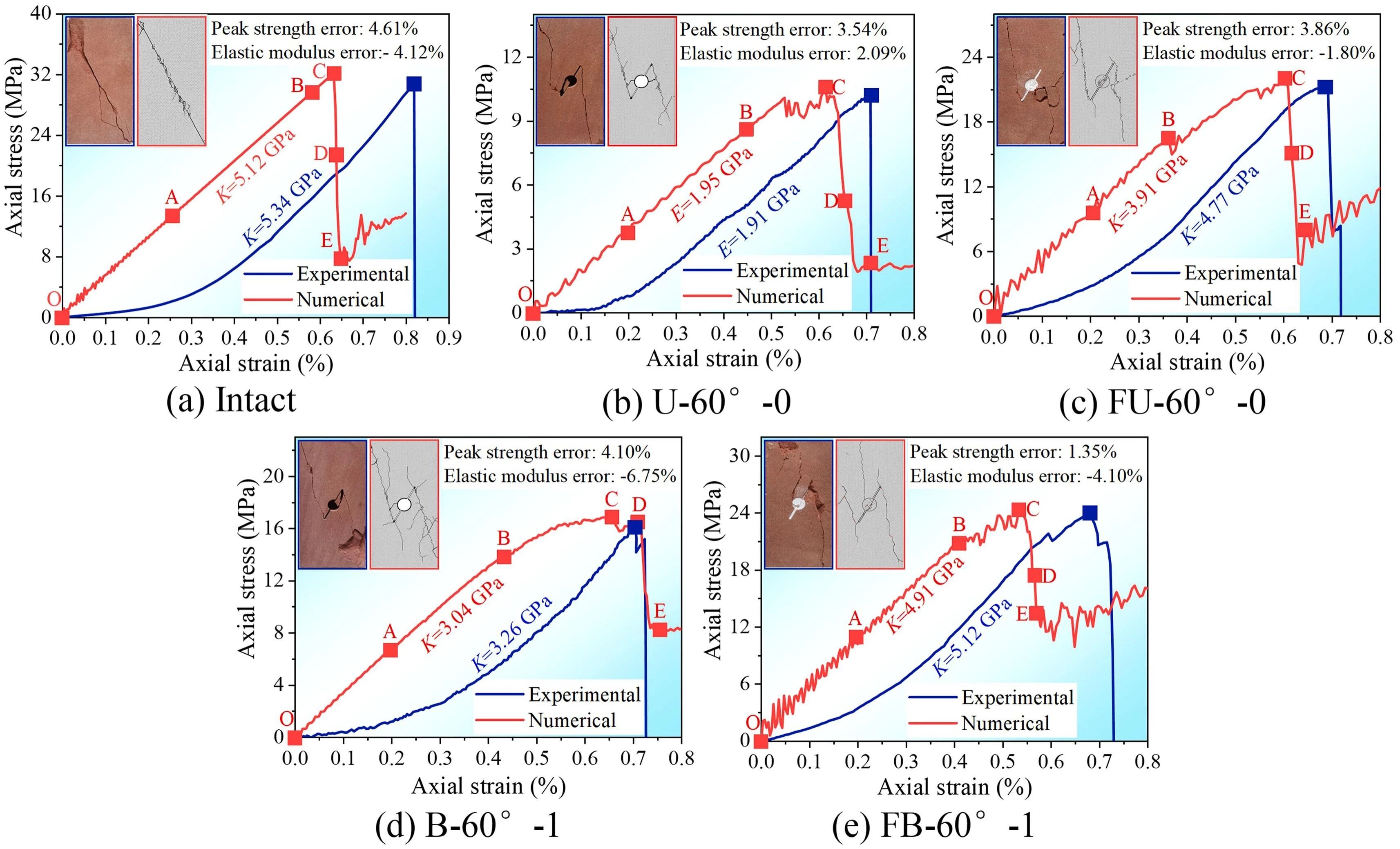

(1)结果验证

选取 α=60° 的缺陷砂岩样品,在 4 种工况下对比模拟与实验结果,应力 - 应变曲线线弹性阶段接近、峰值强度相当、峰后应力下降趋势一致,破坏模式中裂纹萌生位置、扩展路径相似,相对误差 < 5%,验证了模型可靠性。

图13.α = 60°的缺陷砂岩样品的数值模拟和实验室测试结果对比

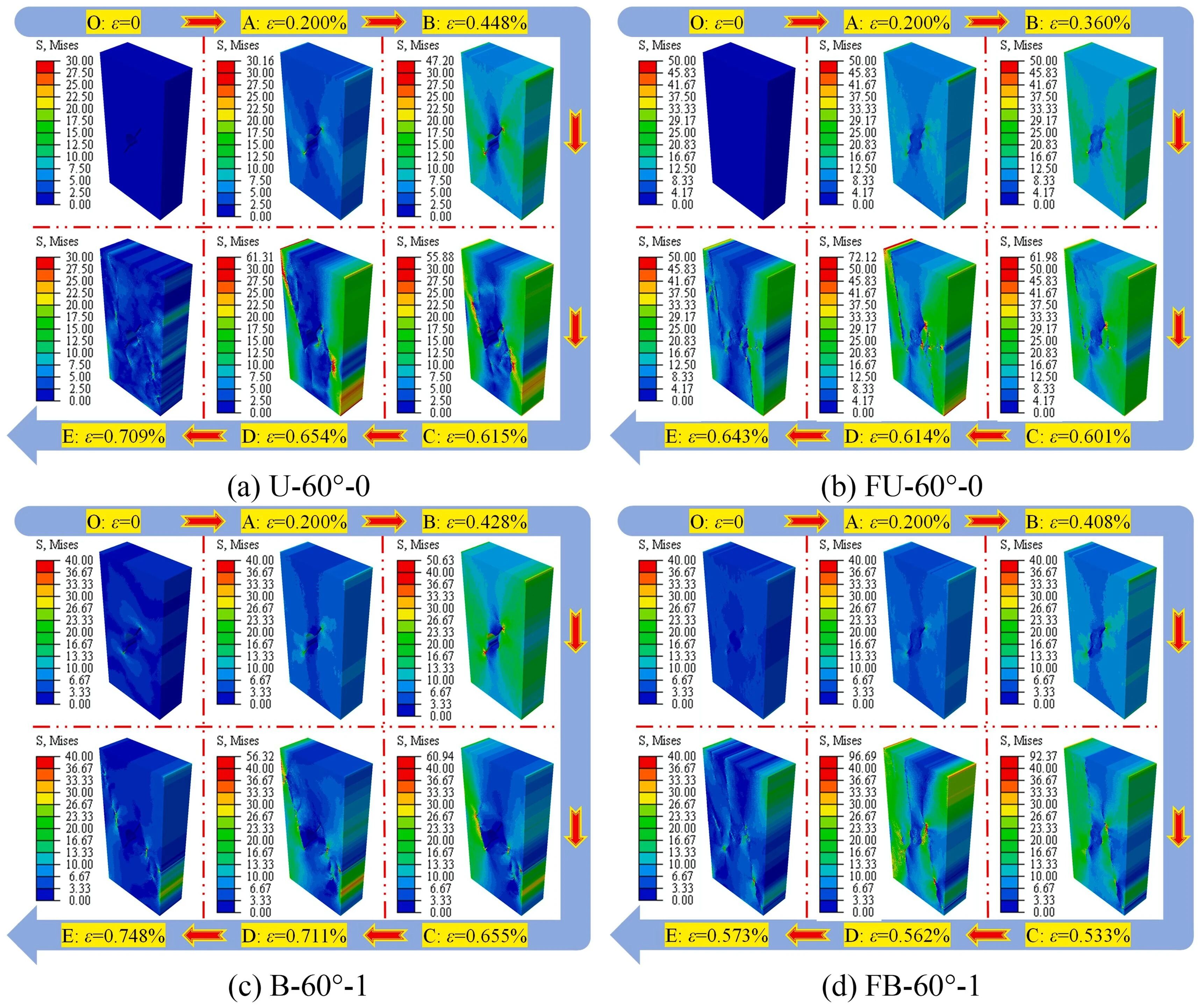

(2)von Mises应力演化

初始压缩阶段(O 点):双轴压缩下因围压,孔裂隙附近出现轻微应力集中;

线弹性阶段(A 点):单轴压缩应力呈 X 形分布,双轴压缩呈条状分布;

非线性硬化阶段(B、C 点):应力集中加剧,微裂纹向表面扩展;

峰后阶段(D、E 点):微裂纹聚合形成断裂带,应力骤降,填充样品应力分布更均匀。

图14.α = 60° 的缺陷砂岩模型的应力演化

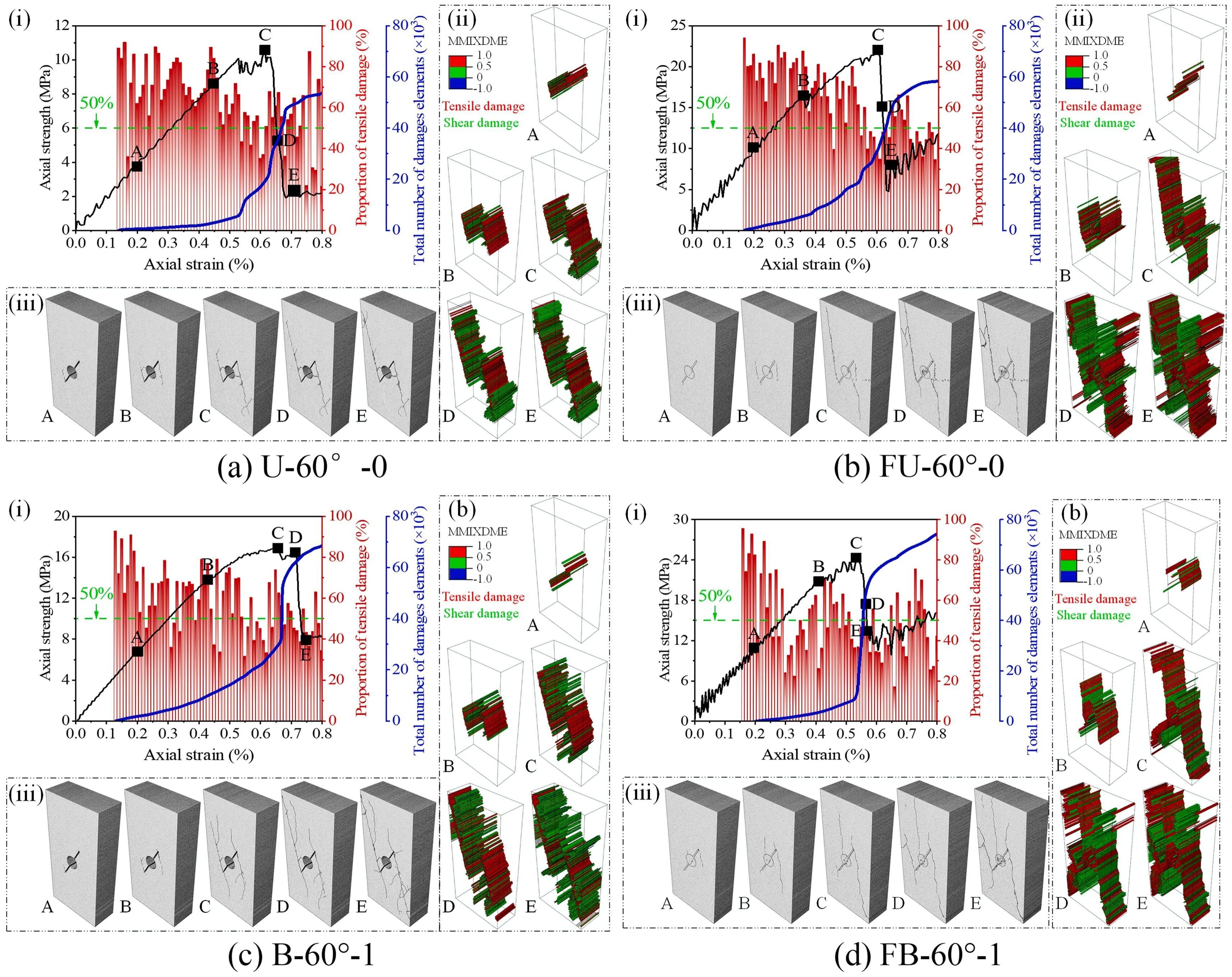

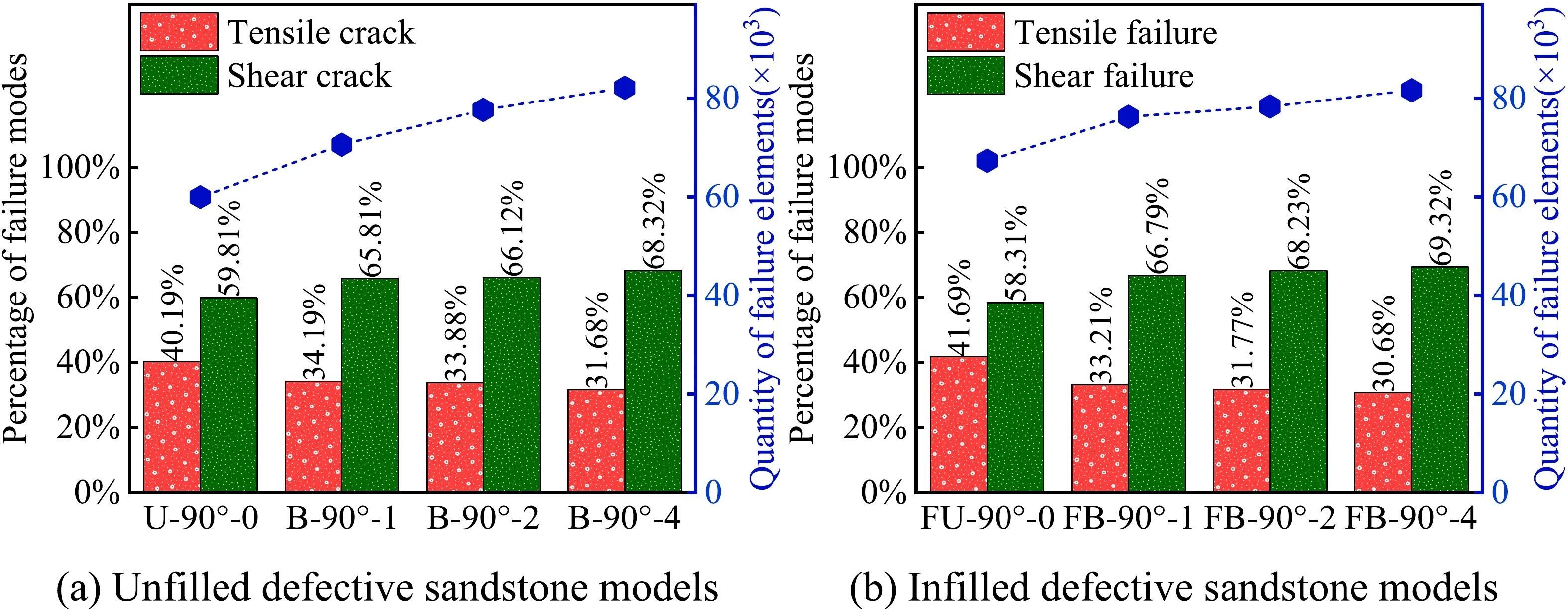

5. 内聚单元损伤演化

内聚单元未达损伤起始准则,无破坏单元;随轴向应变增加,应力集中处内聚单元先失效,初始以拉伸破坏为主。

损伤起始位置:未填充模型在孔边缘与裂隙尖端,填充模型在裂隙尖端与填充物内,未填充模型损伤起始更早。

最终破坏:双轴压缩下失效内聚单元数量与拉伸失效比例显著高于单轴压缩。

图 15.α = 60°的缺陷砂岩模型内聚单元的破坏特性

6.不同因素的影响机制

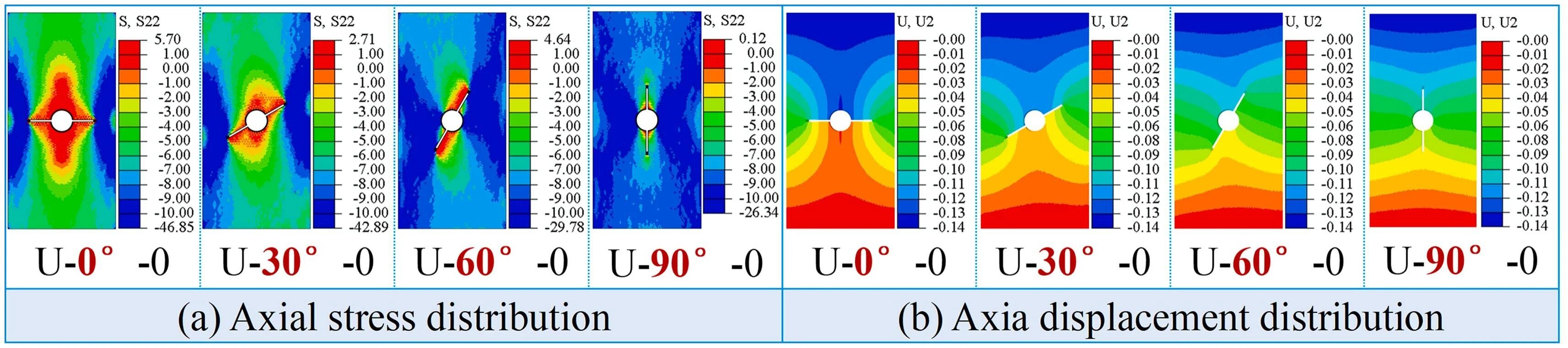

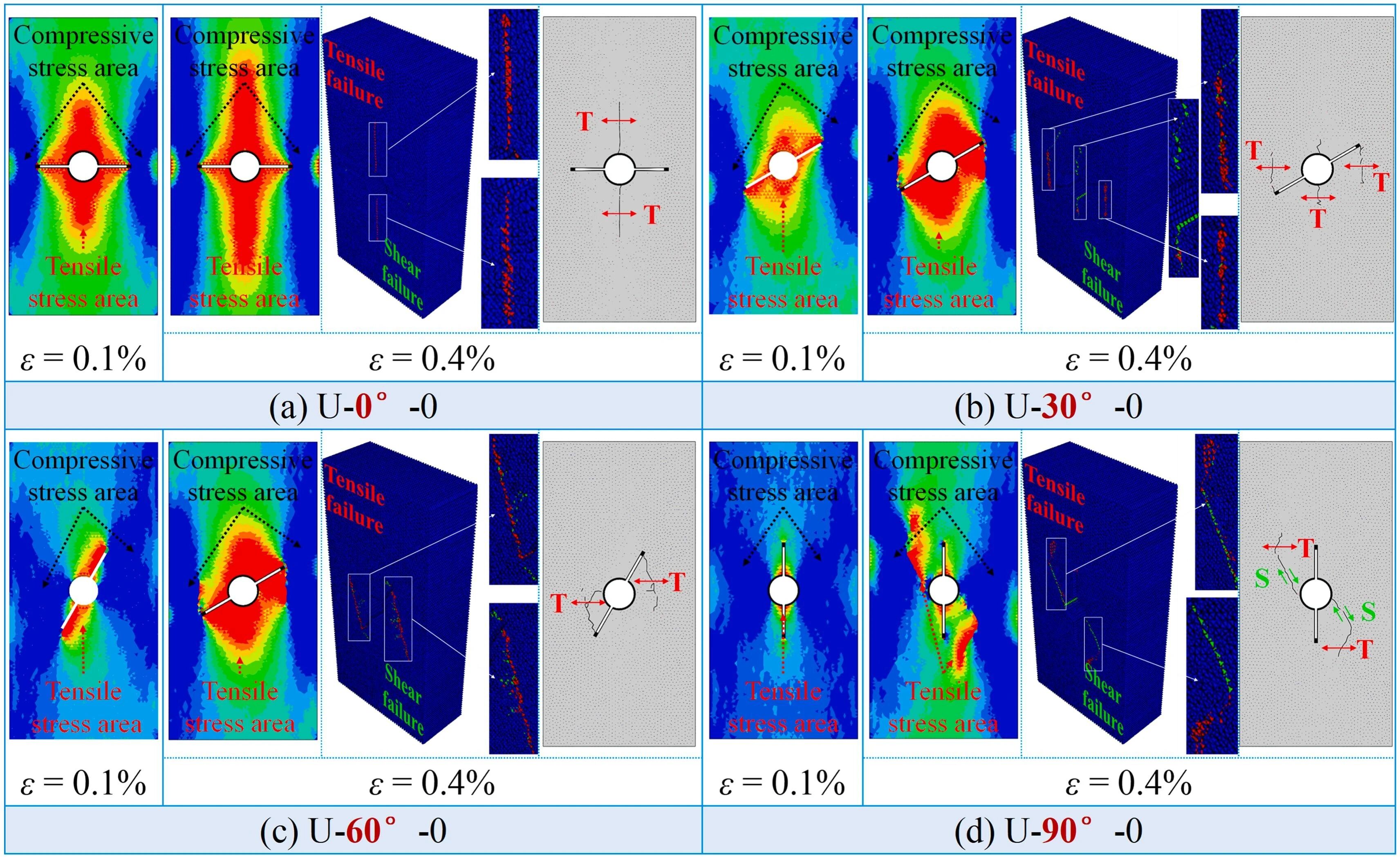

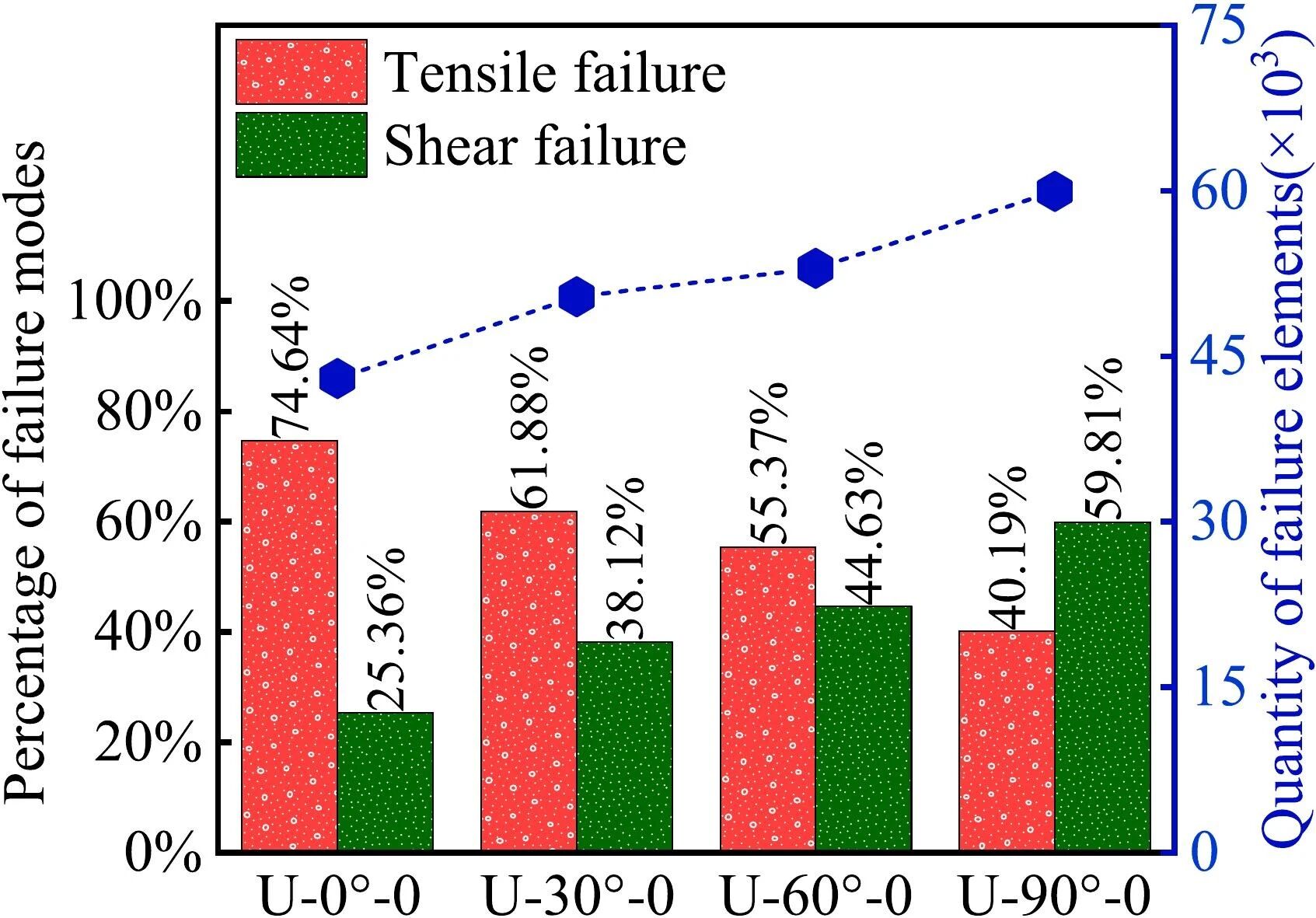

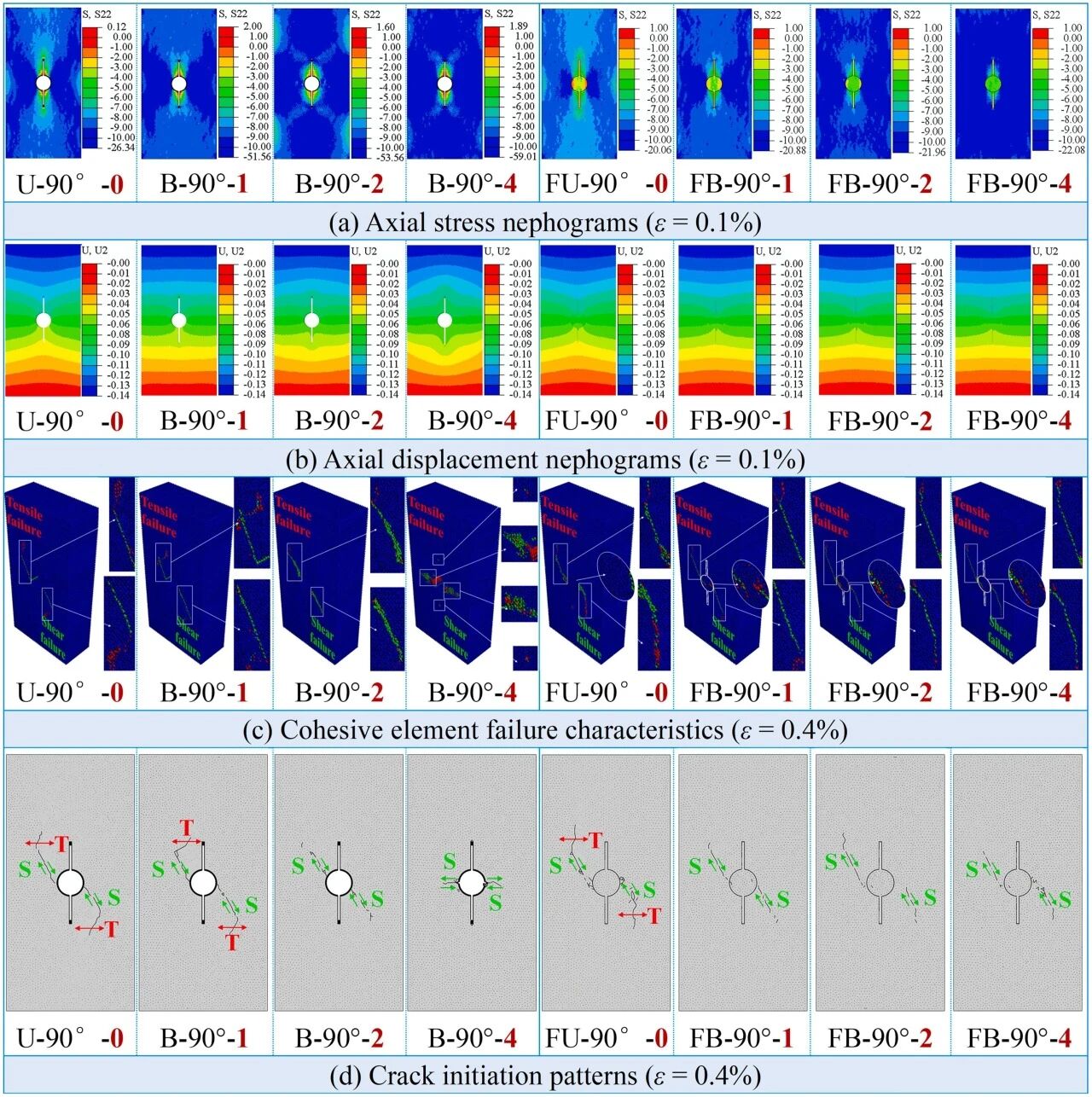

(1)裂隙角度的影响

随裂隙角增大,拉应力集中区域缩小,压应力集中区域扩大,位移梯度减小;裂纹萌生机理由拉应力集中导致的拉伸破坏转为压应力集中导致的剪切破坏,裂纹萌生位置从孔边缘→裂隙尖端→α=90° 时回到孔表面;

强度随裂隙角增大而提升

图 16.不同裂隙角度下缺陷砂岩模型的轴向应力脑图和轴向位移脑图

图 17.不同裂隙角度缺陷砂岩模型的裂缝萌生特征

图 18.不同裂隙角度下极限破坏下缺陷砂岩模型中内聚单元的破坏数量和破坏模式比例

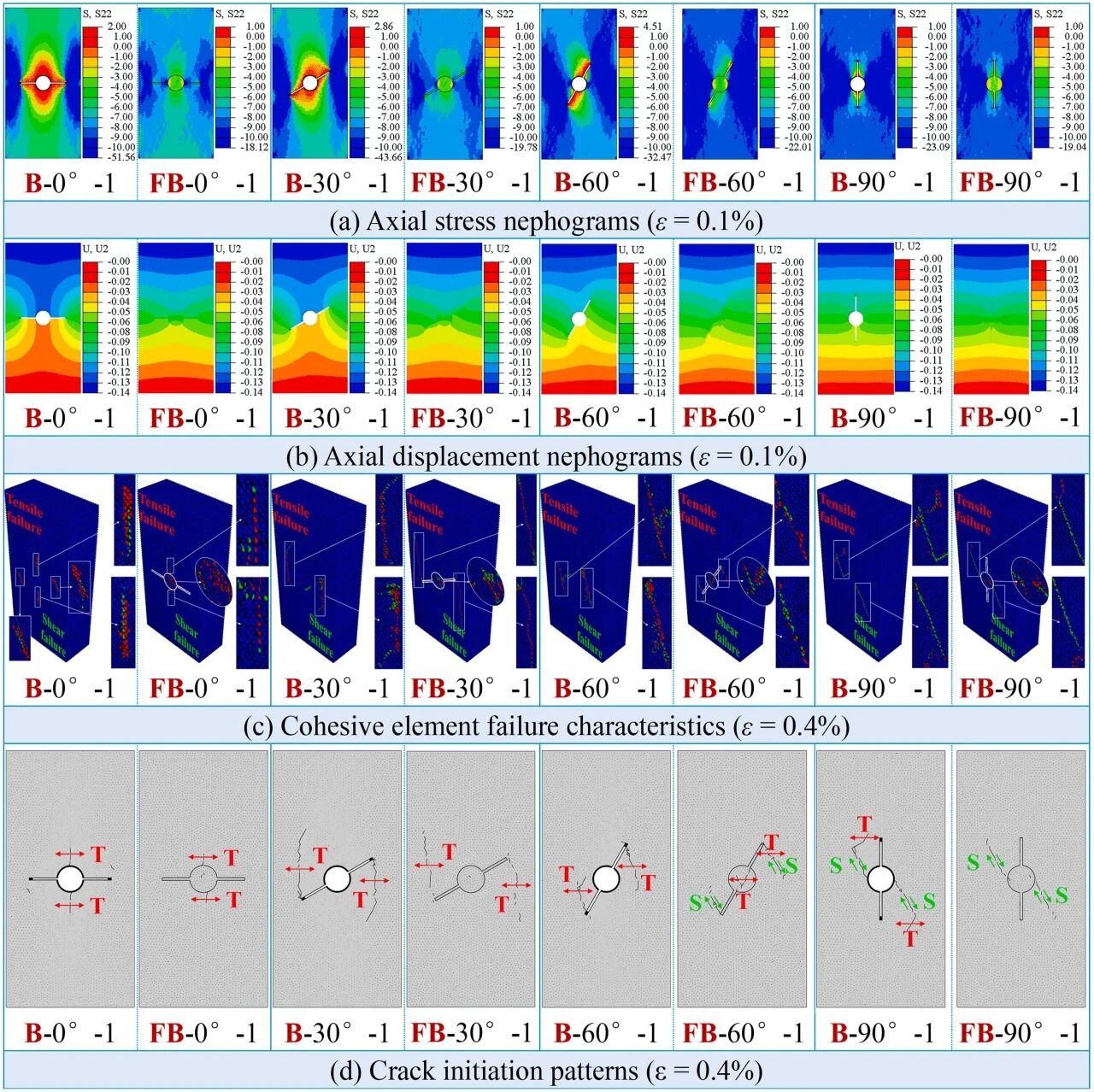

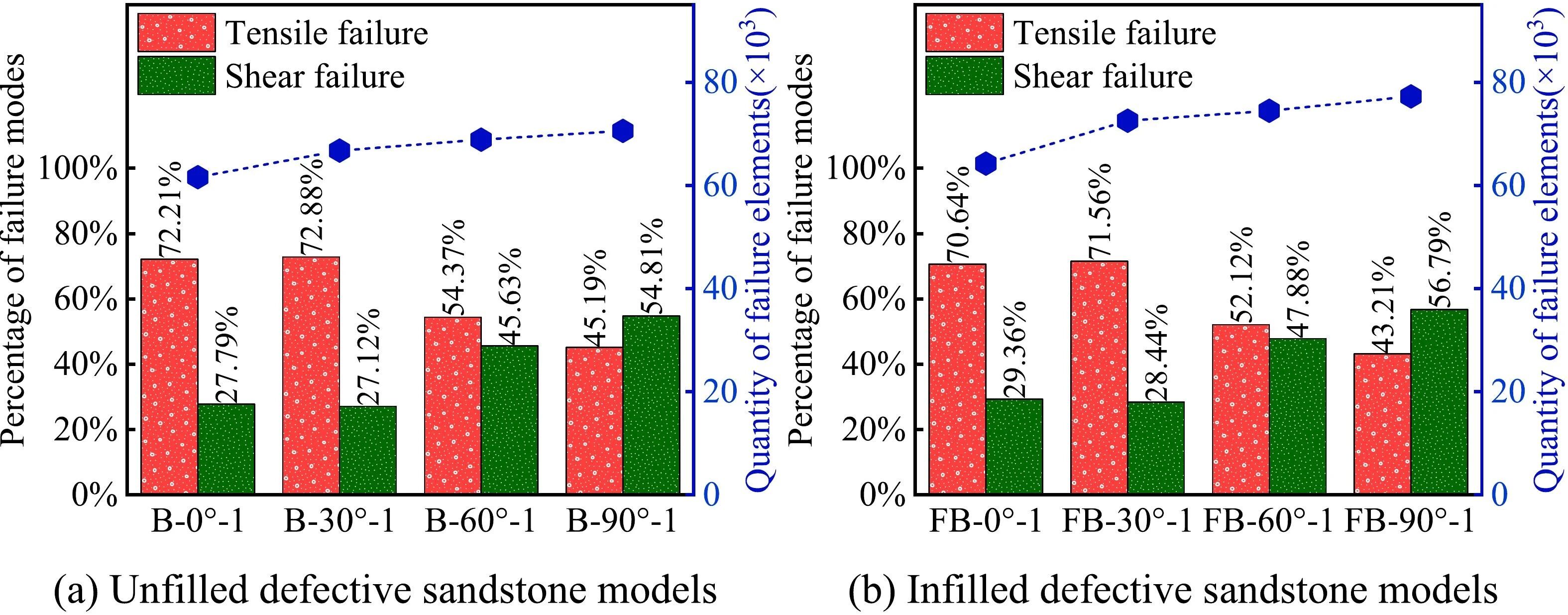

(2)填充条件的影响

填充能显著减弱缺陷区应力集中,减小拉应力集中区域范围,降低最大应力值,使位移分布更均匀;

图 19.对比分析了未填充砂岩模型和填充砂岩模型之间的力学响应和裂缝演化特征

图20.未填充和填充缺陷砂岩模型中极限破坏时内聚性单元的破坏数量和破坏模式比例比较

(3)围压的影响

围压增大使压应力集中区域扩大、拉应力集中区域缩小,抑制孔裂隙处拉应力集中;位移梯度减小,位移分布更均匀;

围压增大虽不改变裂纹萌生位置,但能有效抑制裂纹扩展;

围压通过提升整体承载能力、增加岩基质内晶间摩擦力与内聚力,使弹性模量与峰值强度提高,峰值轴向应变降低。

图 21.不同围压应力下缺陷砂岩模型的力学响应和断裂演化特征的对比分析

图 22.不同围压应力下未填充砂岩模型中未填充砂岩模型中内聚单元的破坏数量和破坏模式比例比较

结论

该论文通过单轴和双轴压缩试验结合FEM-CZM数值模拟,研究了裂隙角、填充和围压应力对存在孔隙缺陷的红砂岩试样的宏观力学性能、破坏模式和损伤演化机理的影响。主要结论如下:

(1)缺陷红砂岩应力 - 应变曲线分四个阶段,峰后呈显著脆性破坏,围压越高脆性越强;填充样品峰前曲线更平滑,峰后应力下降更慢。

(2)峰值抗压强度与弹性模量和裂隙角、围压正相关,峰值轴向应变与围压负相关;随裂隙角增大破坏模式从拉裂主导转为剪切主导,填充减少 HC 裂纹,双轴压缩下 SS 裂纹更普遍。

(3)达峰值强度时,米塞斯应力呈多区域集中,填充能限制缺陷处塑性变形,双轴压缩下失效内聚单元与拉伸失效比例更高。

(4)失效内聚单元数量随裂隙角、围压增大而增加,拉伸失效比例则降低;随裂隙角增大裂纹萌生机理转变,围压增大使岩石更易发生压剪破坏。

Tingfang Liu, Gang Wang, Changsheng Wang, et al. Experimental and numerical study on the mechanical and failure characteristics of red sandstone with hole–fissure defects under biaxial compression[J]. Theoretical and Applied Fracture Mechanics, 2025: 105124.

成功提示

成功提示

错误提示

错误提示

警告提示

警告提示

评论 (0)