吴阎松

(上海工程机械厂有限公司 上海 200072)

摘 要:TRD工法机是用于地下连续墙建设的一种桩工机械,主要应用于建筑物的基础工程、地下道路及盾构的竖井、大型垃圾填埋场、地铁交叉口工作井、基础的挡土墙、止水墙、港湾及大型水库堤防的地基加固止水等施工工程。上海工程机械厂有限公司设计的TRD-D工法机,引入了双动力系统这一先进理念,在节能、环保的同时,通过双动力系统保证的设备施工的连续性及安全性。

关键词:TRD工法;双动力系统;发动机;电动机;并联

1、TRD-D工法机双动力系统原理及特点

随着混合动力系统的发展越来越得到人们的重视,其燃油经济性能高、应对各种工况的灵活性强、支持无级变速等特点,都日益受到人们的青睐。通常所说的双动力一般是指发动机和电动机可以分别提供动力,且发动机和电动机之间可以实现切换。根据动力源的联接方式,可分为串联,并联,混合方式。

TRD-D工法机结合客户提出的施工安全性建议,自主设计了双动力系统,并为其设置了特有的并联式动力切换系统。主动力液压系统由380kw柴油机提供动力,通过变量柱塞泵输出的液压力,带动液压马达驱动主动链轮进行TRD-D工法机的切削工作。副动力液压系统由90kw电动机提供动力,带动除切削机构以外的所有执行元件进行工作(包括提升油缸、横切油缸、斜撑油缸、支腿油缸、纵横步履油缸等),驱动设备实现整机走位、下钻拔钻、切削进给等动作。

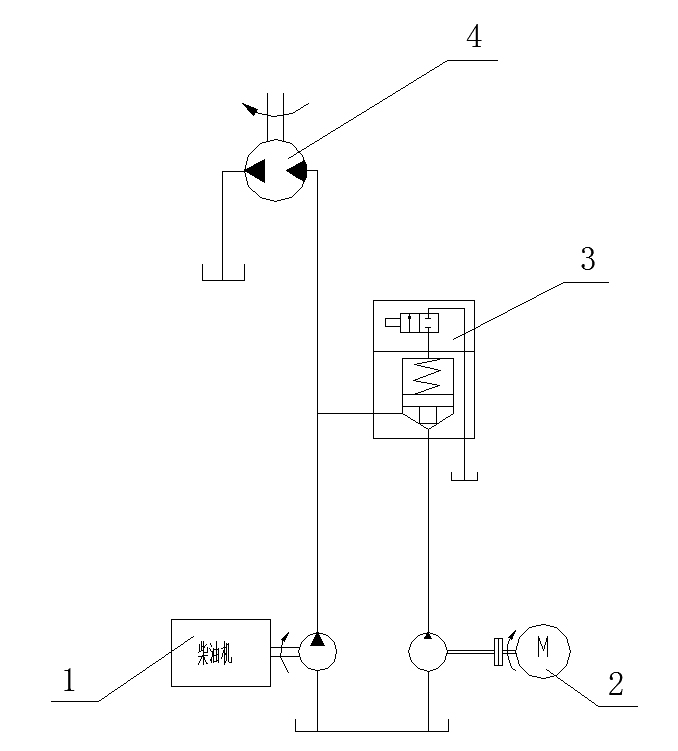

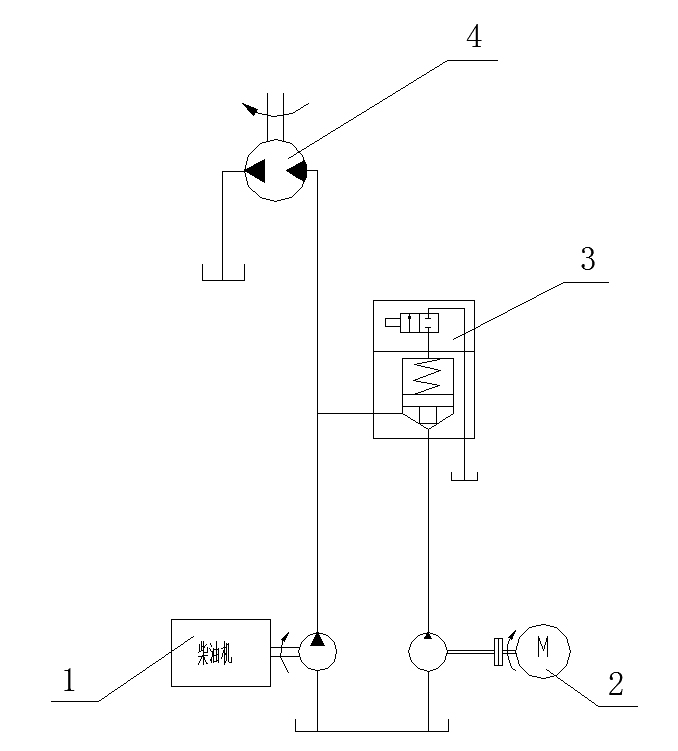

在主副动力之间,配备了双动力切换系统(如图1),可以实现发动机和电动机的双向动力切换,通过手动切换并联油路上的插装阀(3),对前端驱动马达(4)的动力源在柴油机(1)和电动机(2)之间进行切换。

图1 动力切换系统简图

该系统的主要作用有两个:一是通过动力源的切换,应对不同负载的工况,实现节能、环保的功效。二是应对施工过程中的突发状况,当柴油机动力源无法供给到驱动部时,切换至电动机继续工作,避免设备在无法停机的工况状态下长期停机,造成不可挽回的损失。

2、TRD-D工法机双动力系统的节能环保实效

在党的十八大将生态文明建设列入未来工作的五个重点之一的背景下,分析人士指出,我国节能环保工程机械行业将面临重要机遇。根据中科院的调查分析,我国作为一个工程建设大国的同时,也是资源浪费最严重,施工设备排放最高的国家。工程机械行业作为内燃机产品除汽车行业之外的第二大使用行业,由于其排放密度大,排放指标又劣于汽车,因此对环境的污染更为严重。倡导节能环保,不仅能提高能源的利用率,降低尾气排放,保护大气环境,实践可持续发展战略;同时也有利于针对重视节能环保的海外市场的设备出口贸易。

在能源转换上,电能→机械能的电动机,相比化学能→热能→机械能的内燃机,少了一个环节,便少了一次能量损耗,具有先天性的节能优势。而在环保方面,电力作为一种绿色能源,对环境几乎毫无污染。配合静音技术,甚至可以使施工设备满足在城市居民区内部进行夜间施工的低噪音要求。

在TRD-D工法机问世之前,市面上的TRD工法设备根据动力源的形式主要分为两大类。一类为电动机驱动方式,另一类为柴油机驱动方式。前者由于TRD工法设备功率较大,纯电力驱动方式对施工项目区域的电网会造成较大的负担,适用面将会稍受制约,后者则是大多数进口传统TRD工法设备所采用的,单一的柴油机动力驱动方式。

根据TRD工法的施工原理,在长达60m的切削机构完成下钻后,往往要进行一段数十米至数百米不等的直线切割作业,历时最长可达数周。在这期间,整个切削机构都将埋在土壤之中进行工作,工作流程大体分为切削进给、搅拌成墙、养生修整这三大部分。而作为切削机构动力源的柴油机,处于大负载工作状态的工况阶段只有切削进给部分,该部分仅占总体工时的25%~40%。在完成一次切削进给后,设备还要往复行走,同时进行喷浆搅拌,根据成墙的质量要求以及地层的成分不同,往复次数也不同,这一工序称作搅拌成墙,约占总体工时的50%~65%。养生修整则主要指夜间停工期间,设备将退至充满膨润土浆液的养生区,进行修整待机的状态。在这期间,未免浆液固化,往往会需要间歇性地让切削机构进行空载转动。

在进行搅拌成墙和养生修整这两道工序时,TRD-D工法机的切削机构基本处于低载甚至空载工作状态,显然开启柴油机进行工作不仅功耗过大,而且会造成空气和噪音污染。于是,为了迎合节能环保的行业发展趋势,并结合客户的需求,具备双动力系统的TRD-D工法机便应运而生了。根据设计计算,90kw的电动机完全能满足这两道工序的功耗需求,经各项工程的实践证明,相比纯柴油机驱动的同类设备,在能源成本的开支上能节省10%~15%的费用,效果较为明显。而且电机的夜间静音效果,也在上海、天津等地的市区施工项目中得到证实。

3、TRD-D工法机双动力系统的施工安全性

TRD-D工法机双动力系统的另一大重要功能就是保障施工的连续性及安全性。在柴油机主动力由于突发状况陷入无法供给动力的状态时,作为备用动力的电动机可以将动力供给切换至切削机构,使其保持转动搅拌状态,或是对设备进行移位,退避至膨润土养生区,避免切削机构长时间地在混凝土浆液中处于静止状态,导致埋钻进而产生巨大的经济损失。

传统的电动机驱动式TRD工法设备,在进行超深TRD桩施工时,由于其施工时间长,切割箱推压力及刀头切削阻力大等原因,容易由于用电量不足、电压不稳等情况导致切割箱失去动力。因此作为应急预案,现场必须配有备用发电机组,在供电失常的情况下,可及时恢复供浆、压气、正常搅拌作业,避免延误时间造成埋钻事故。而在动力源突发故障时,无论是电动机驱动式还是柴油机驱动式的单一动力源TRD设备,都只能采取加大浆气泵排量,减缓墙体浆液凝固进程,为设备抢修争取时间,这一较为消极的对应措施。

与之相比,TRD-D工法机只需通过简便的模式切换操作,根据设备实际检修情况,选择原地搅拌或是移位退避,从而获得充分的抢修时间,完美地避免了埋钻风险。在售后服务方面,也无需在现场配备发电机组、动力部分的各种大型元件等,大幅地减轻了售后的物流仓储成本。

4、总结

综上所述,TRD-D工法机的双动力系统,在顺应节能减排的行业发展大趋势的同时,通过简便的动力模式切换操作,便可完美地应对动力系统的突发状况,保证施工作业的连续性和安全性,为提高TRD工法的施工可靠性做出了巨大贡献。

成功提示

成功提示 错误提示

错误提示 警告提示

警告提示

评论 (0)