1总则

1.0.1为提高检测结果的精度和可信程度,制定本规程。

1.0.2本规程适用于从在施工工程和已有结构中钻取混凝土芯样,检测混凝土强度。

1.03按本规程推定的结构混凝土强度可作为结构混凝土的评判依据和结构安全性鉴定的依据。

1.0.4钻芯检测混凝土强度不应代替国家标准规定的混凝土强度检验评定方法。

1.0.5当钻芯法与其它混凝土强度检测方法配合使用时,尚应遵守该检测方法相应技术规程的有关规定。

1.0.6钻芯操作应由熟练的工作人员完成,应遵守国家有关安全生产和劳动保护的规定,并应遵守钻芯现场安全生产的有关规定。

2符号与术语

2.1符号

fcu.e-——结构或构件混凝土强度推定值(MPa);

fcu.k——混凝土立方体抗压强度标准值(MPa);

fccu——混凝土立方体抗压强度换算值(MPa);

fccu.m——混凝土立方体抗压强度换算值的算数平均值(MPa);

fccor.i——单个芯样的换算强度值;

fccor.m——芯样试件换算强度的算数平均值(MPa);

fccu.m1——采用其它测试方法所得到的换算强度的算数平均值(MPa);

fccu.io——修正后的采用其它测试方法所得到的换算强度值(MPa);

fccu.i——未修正后的采用其它测试方法得到的换算强度值(MPa);

fcu.m2——当钻芯法与其它方法配合使用时,其他方法所得到的换算强度的算数平均值;

fccu.mo——采用其它测试方法对应芯样测区或构件局部混凝土换算强度值(MPa);

fccu.m——采用其它测试方法对应芯样测区或构件局部混凝土换算强度平均值(MPa);

fccu.c1——结构混凝土强度推定上限值(MPa);

fccu.c2——结构混凝土强度推定下限值(MPa);

s——混凝土换算强度样本的标准差(MPa)

s1——当钻芯法与其他配合使用时,钻芯混凝土换算强度样本的标准差(MPa);

s2——当钻芯与其他方法配合使用时,其他方法混凝土换算强度样本的标准差(MPa);

F——芯样试件的抗压试验测得的最大压力(N);

d——芯样试件的平均直径(mm);

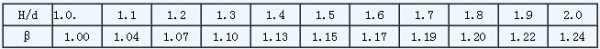

β——不同高径比的芯样混凝土强度换算系数;

H——抗压芯样试件的高度(mm);

k——结构总体混凝土强度均值推动系数;

k1、k2——结构总体混凝土标准值上、下限推定系数;

η——一一对应修正系数;

△z——总体修正量(MPa);

△j——局部修正量(MPa);

2.2术语

2.2.1混凝土强度推定值(推定强度)

在测试龄期的具有95%保证率的边长为150mm立方体的混凝土抗压强度;

2.2.2换算强度(混凝土立方体抗压强度换算值)

通过某种换算关系,得到的测试龄期的边长为150mm立方体的混凝土抗压强度;

2.2.3结构混凝土强度

把整个结构或结构的一部分构件视为同一批成型的混凝土,进行强度检测;

2.2.4置信度

被测试结构混凝土强度均值的真值落在置信上限和置信下限之间的概率;

2.2.5估计精度

置信上限和置信下限所包括的区间叫置信区间,也叫估计精度。

3检测技术

3.1一般规定

3.1.1钻芯法检测混凝土强度主要用于下列情况:

⑴对立方体试块抗压强度的测试结果有怀疑;

⑵因材料、施工或养护不良而发生混凝土质量问题时;

⑶混凝土遭受冻害、火灾、化学侵蚀或其他损害时;

⑷需检测经多年使用的结构中混凝土强度时;

⑸当需要施工验收辅助资料时。

3.1.2本标准适用于抗压强度不大于80MPa的普通混凝土抗压强度的检测,对于强度等级高于80MPa的混凝土、轻骨料混凝土和钢纤维混凝土的强度检测,应通过专门的试验确定。

3.1.3从结构中钻取的混凝土芯样应加工成符合本规程规定的芯样试件。

3.1.4芯样试件的试验方法,一般应采取抗压的试验方法;也可采用抗折和辟裂的试验方法。但应通过专门的试验确定。

3.1.5抗压试验的芯样试件,其直径应为100mm,且不宜小于骨料最大粒径的3倍;也可采用小直径的芯样试件,但其直径应70~75mm,且不得小于骨料最大粒径的2倍。

3.1.6钻芯检测混凝土强度宜与其它混凝土强度检测方法配合使用,形成钻芯验证法和钻芯修正法,也可单独使用推定结构混凝土强度或单个构件的混凝土强度。

3.1.7钻芯检测混凝土强度所需要的有效芯样试件的数量,应根据所采用的检测方法和检测对象确定。

3.1.8带有明显缺陷和加工不合格的芯样不得作为混凝土强度检测用的芯样试件。

3.2钻芯验证

3.2.1钻芯验证应与其它混凝土强度检测方法配合使用,所选用的混凝土强度检测方法应具有足够多的测试数据,并能反映结构混凝土强度的概率分布情况。

3.2.2钻芯验证,采用芯样试件换算平均值fccu.m1与选用的混凝土强度方法测得到得混凝土换算强度得算术平均值fccu.m2比较的方法。

3.2.3钻芯验证所需混凝土标准芯样试件4~8个,取芯位置宜随机布置在被测结构的构件上,每个芯样取自一个或取自结构的局部。当采用非标准抗压试验芯样试件和抗折或辟裂试件时,试件数量应适当增多。

3.2.4钻芯的构件或结构的局部应有配合试验检测方法的测区,当配合使用的检测方法为无损检测方法时,钻芯位置应与该方法的某些测区重合;当为有损检测方法时钻芯位置应布置在该方法测区的附近。

3.2.5当验证结果满足下列情况之一时,混凝土强度可不加修正,按选用方法推定。

1.新建工程

⑴所选用方法的混凝土强度推定值高于设计要求强度等级混凝土的标准强度值fcu.k,且fccu.m/fccu.m1≥0.85。

⑵所选用方法的混凝土强度推定值低于设计要求强度等级混凝土的标准强度值fcu.k,且fccu.m/fccu.m1介于0.85~1.15之间。

2.已有结构

⑴被检测结构的状态未超出所选用方法的适用范围,且fccu.m/fccu.m1≥0.85。

⑵被检测结构的状态超出所选用方法的适用范围,但fccu.m/fccu.m1介于0.85~1.15之间。

3.2.6当验证结果不满足上述要求时,宜考虑采取钻芯修正的方法。

3.3钻芯修正

3.3.1钻芯修正可采用总体修正量、局部修正量和一一对应修正系数的方法。

3.3.2当采用总体修正量的方法进行修正时,按式3.3.1和式3.3.2计算:

fccu.io=fccu.i+△z(3.3.1)

△z=fccu.m1-fccu.m2(3.3.2)

芯样试件换算强度的算术平均值fccor.m对结构总体混凝土强度均值的推定区间的置信度不宜小于90%,推定区间上下限之间的差值Δ不宜大于5.0MPa和0.1fccor.m两者的较大值,Δ按式3.3.3计算。

Δj=2kS(3.3.3)

式中:k—结构总体混凝土强度均值推定系数,可按附表一查得;

S—芯样试件换算抗压强度样本得标准差(MPa).

3.3.3当采用局部修正量的方法进行修正时,标准芯样试件应不少于6个,小直径芯样试件,数量应适当增加。按式3.3.4和3.3.5计算:

fccu.io=fccu.i+△j(3.3.4)

△j=fccor.m-fccu.m0(3.3.5)

式中:△j—局部修正量;

fccu.m0—采用其它测试方法对应芯样测区或构件局部混凝土换算强度平均值。

3.3.4当采用一一对应修正系数的方法进行修正时,标准芯样试件应不少于6个,小直径芯样试件,数量应适当增加。按式3.3.6和式3.3.7计算:

fccu.io=ηfccu.i(3.3.6)

(3.3.7)

式中:η—一一对应修正系数;

n—芯样试件数量;

fccu.io—单个芯样的换算强度值;

fccu.i—采用其它测试方法对应芯样测区或构件局部混凝土换算强度值。

芯样得钻取及位置应符合本规程3.2.3和3.2.4的规定。

3.3.5芯样的钻取及位置应符合本规程3.2.3和3.2.4的规定。

3.3.6结构混凝土强度的推定值,可用经修正的fccu.m1和S2确定,或按选用检测方法所规定的其它法推定。

3.4结构混凝土强度钻芯推定

3.4.1钻芯法推定结构混凝土强度时,宜使用标准芯样试件;当使用小直径芯样试件时,应采取措施保证样本的标准差S不至增大。

3.4.2芯样试件数量,标准芯样试件20~30个,小直径芯样试件应酬情增加。

3.4.3应随机抽取结构的构件或结构的局部,每个芯样取自一个构件或结构的局部部位。钻芯位置的选取,尚应符合本标准5.0.2条的规定。

3.4.4结构混凝土强度的推定,应给出抗压强度标准值的推定区间,推定区间的上限值和下限值应分别按式3.4.4-1和3.4.4-2计算:

fcu.e1=fccor.m-kis(3.4.4.-1)

fccu.e2=fccor.m-k2s(3.4.4.-2)

式中——芯样试件混凝土立方体抗压强度换算值的算数平均值(Map);

fcu.e1——结构混凝土强度推定上限值(Map);

fcu.e2——结构混凝土强度推定下限值(MPa);

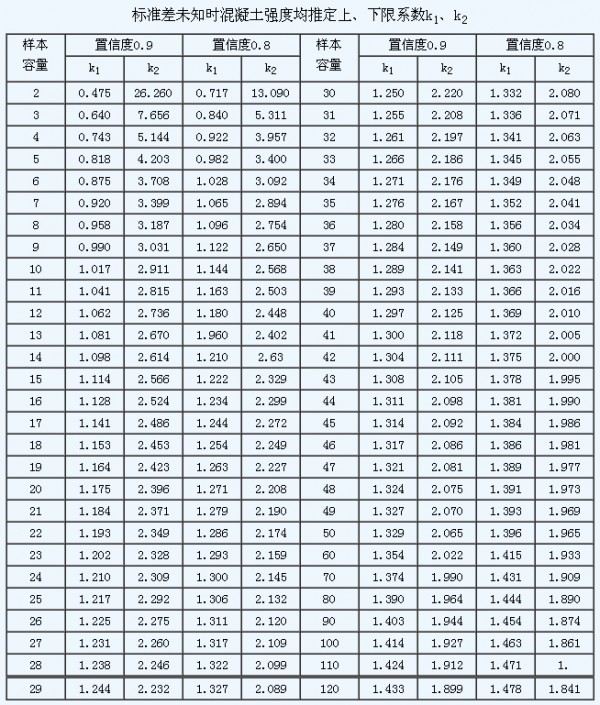

k1——结构或检验批混凝土强度标准值推定区间上限值系数,取附表二中与样本容量n对应的置信度为0.9一栏的数值;

k2-——结构或检验批混凝土强度标准值推定区间上限值系数,当推定区间的置信度为0.90时,取附表二中与样本容量n对应的置信度为0.9一栏的数值,当推定区间的置信度为0.85时,取附表二中与样本容量n对应的置信度为0.8一栏的数值;

S——芯样试件换算抗压强度样本的标准差(MPa)。

3.4.5fcu.el和fcu.e2所构成推定区间的置信度宜为0.90或0.85,fcu.el与fcu.e2之间的之差不宜大于5.0MPa和(0.1-0.15)fccor.m两者的较大值。当有确切的依据时可对样本的标准差S进行修正和调整。

3.5单个构件混凝土抗压强度推定

3.5.1单个构件混凝土强度的推定,有效标准芯样试件数据不得少于3个,小直径芯样试件宜适当增加数量。

3.5.2以芯样试件混凝土立方体抗压强度换算值中的最小值作为构件混凝土立方体抗压强度标准值的评定界限值,,不应进行数据的舍弃。

4主要设备

4.0.1钻取芯样加工的主要设备、仪器、均应具有产品合格证。

4.0.2钻芯机应具有足够的刚度、操作灵活、固定和移动方便,并应有水冷却系统。

4.0.3钻取芯样时宜采用金刚石或人造金刚石薄壁钻头。钻头胎体不得有肉眼可见得裂缝、缺边、少角、倾斜及喇叭口变形。钻头胎体对钢体的同心偏差不得大于0.3mm,钻头得径向跳动不大于1.5mm。

4.0.4锯切芯样时使用的锯切机和磨芯样,应具有冷却系统和牢固夹紧芯样的装置;配套使用的人造金刚石圆锯片应有足够的刚度。

4.0.5芯样宜采用补平装置(或研磨机)进行芯样端面加工。补平装置除应保证芯样的端面平整外,尚应保证芯样端面与芯样轴线垂直。

4.0.6探测钢筋位置的磁感仪,应适用于现场操作,最大探测深度不应小于60mm,探测位置偏差不宜大于±5mm。

5芯样的钻取

5.0.1采用钻芯法检测结构混凝土强度前,宜具备下列资料:

⑴工程名称(或代号)及设计、施工、建设单位名称;

⑵结构或构件种类、外形尺寸及数量;

⑶设计采用的混凝土强度等级;

⑷成型日期,原材料(水泥品种、粗骨料粒径等)和试块抗压强度试验报告。

⑸结构或构件质量状况和施工中存在问题的记录;

⑹有关的结构设计图和施工图等。

5.0.2芯样应有结构或构件的下列部位钻取:

⑴结构或构件受力较小的部位;

⑵混凝土强度质量具有代表性的部位;

⑶便于钻芯机安放与操作的部位;

⑷避开主筋、预埋件和管线的位置,并尽量避开其它钢筋;

⑸用钻芯法和其他方法综合测定强度时,钻芯部位应有该方法的测区或在其测区附近。

5.0.3钻芯机就位并安放平稳后,应将钻芯机固定,固定的方法应根据钻芯机构造和施工现场的具体情况,分别采用顶杆支撑、配重、真空吸附或膨胀螺栓等方法。

5.0.4钻芯机在未安装钻头之前,应先通电检查主轴线,应调整到与被取芯的混凝土表面相垂直。

5.0.5钻芯时用于冷却钻头和排除混凝土碎屑的冷却水的流量,宜为3~5Lmin,出口水的温度不宜超过30℃。

5.0.6从钻孔中取出的芯样在稍微晾干后,应标上清晰的标记。若所取芯样的高度及质量不能满足本规程的加工要求,则应重新钻取芯样。

5.0.7芯样在运送前应仔细包装,避免损坏。

5.0.8构或构件钻芯后所留的孔洞应及时进行修补。

5.0.9工作完毕后,应及时对钻芯机和芯样加工设备进行维修保样。

6.芯样的加工及技术要求

6.0.1抗压芯样试件的高度与直径之比H/b应为1或1.5。

6.0.2采用锯切机加工芯样试件时,应将芯样固定,并使锯切平面垂直于芯样轴线。锯切过程中应冷却人造金刚石圆锯片和芯样。

6.0.3芯样试件内不应含有钢筋。如不能满足此项要求,每个试件内最多只允许含有二根直径小于10mm的钢筋,且钢筋应与芯样轴线基本垂直并不得露出端面。小直径芯样不得带有钢筋。

6.0.4锯切后的芯样,当不能满足平整度及垂直度要求时,宜采用下述方法进行端面加工:

⑴在磨平机上磨平;

⑵用水泥砂浆(或水泥净浆)或硫磺胶泥(或硫磺)等材料在专用补平装置上补平。水泥砂浆(或水泥净浆)补平厚度不宜大于5mm,硫磺胶泥(或硫磺)补厚度不宜大于1.5mm。补平层与芯样结合牢固。

芯样端面补平方法可按本规程附录二进行。

6.0.5芯样在试验前应对其几何尺寸作下列测量:

⑴平均直径:用游标卡尺测量芯样中部,在相互垂直的两个位置上,取测量的算术平均值,精确至0.5mm;

⑵芯样高度:用钢卷尺或钢板尺进行测量,精确至1mm;

⑶垂直度:用游标量角器测量两个端面与母线的夹角,精确至0.1·;

⑷平整度:用钢板尺或角尺紧靠在芯样端面上,一面转动钢板尺,一面用尺测量与芯样端面之间的缝隙,或用专用设备量测。

6.0.6芯样尺寸偏差及外观质量超过下列数值时,不得用作抗压强度试验:

⑴经端面补平后的芯样,高径比H/b小于要求高径比的0.95或大于1.05时;

⑵沿芯样高度任一直径与平均直径相差达2mm以上时;

⑶抗压芯样端面的不平整度在100mm长度内超过0.1mm时;

⑷抗压芯样端面与轴线的不垂直度超过2·时;

⑸芯样有裂缝或有其他较大缺陷时。

7.芯样试件的试验

7.0.1芯样试件宜在与被检测结构或构件混凝土湿度基本一致的条件下进行抗压试验。如结构工作条件比较干燥,芯样试件应以自然干燥状态进行试验;如结构工作条件比较潮湿,芯样试件应在潮湿状态进行试验。

7.0.2按自然干燥状态进行试验时,芯样试件在受压前应在室内自然干3d(天);按潮湿状态进行试验时,芯样试件应在20℃±5℃的清水中浸泡40~48h,从水中取出后应立即进行试验。

7.0.3芯样试件的抗压试验应按国家标准《普通混凝土力学性能试验方法》中对立方体试块抗压试验的规定进行。

8.混凝土换算强度的计算

8.0.1芯样试件的混凝土强度换算值系指用钻芯法测得芯样强度,换算成相应于测试龄期得、边长为150mm的立方体试块的抗压强度值。

8.0.2抗压芯样试件的混凝土强度换算值,应按式8.0.2计算:

fecu=4

βF/πd2(8.0.2)

试中fecu—芯样试件混凝土强度换算值(MPa),精确至0.1MPa

F—芯样试件的抗压试验测得的最大压力(N);

d—芯样试件的平均直径(mm);

β—不同高径比的芯样试件混凝土强度换算系数,应按表8.0.2选用。

芯样试件混凝土强度换算系数表8.0.2

8.03高度和直径均为100mm芯样试件的抗压强度测试值,可直接作为混凝土的强度换算值。

附录一试验报告中应记载的内容

一、工程名称或代号

二、工程概况

1.结构或构件质量情况;

2.混凝土成型日期及其组成;

3.粗骨料品种及粒径。

三、芯样的钻取、加工及试验

1.钻芯构件名称及编号;

2.钻芯位置及方向;

3.抗压试验日期及混凝土龄期;

4、芯样试件的平均直径和高度(端面处理后);

5、端面补平材料及加工方法;

6、芯样外观质量(裂缝、分层、气孔、杂物及离析等)描述;

7、含有钢筋的数量、直径和位置;

8、芯样试件抗压是的含水状态;

9、芯样破坏时的最大压力、芯样抗压强度、混凝土换算强度及构件或结构某部位混凝土换算强度代表值;

10、芯样试件的破坏时的异常现象;

11、其他。

附录二芯样端面补平方法

芯样端面补平可参考以下方法进行:

一、硫磺胶泥(或硫磺)补平

1.补平前先将芯样端面污物清除干净,然后将芯样垂直地夹持在补平器的夹具中,并提升到一顶高度(附图2.1)。

2.在补平器底盘上涂薄层矿物油或其他脱模剂,以防硫磺胶泥与底盘粘结。

3.将硫磺胶泥置放与容器中加热熔化。待硫磺胶泥溶液有黄色变成棕色时(约150℃),倒入补平器底盘中。然后,转动手轮使芯样下移并与底盘接触。待硫磺胶泥凝固后,反向转动手轮,把芯样提起,打开夹具取出芯样。然后,按上述步骤补平该芯样的另一端面,补平器底盘内的机械加工表面平整度,要求每长100mm不超过0,05mm。

二、水泥砂(或水泥净降)补平

1.补平前先将芯样端面污物清除干净,然后将端面用水湿润。

2.在平整度为每长100mm不超过0.5mm的钢板上涂一簿层矿物油或其他脱模剂。然后,到上实量水泥砂浆滩成薄层,稍许用力将芯样压入水泥砂浆之中,并应保持芯样与钢板垂直。待两小时后,再补另一端面。仔细清除侧面多余水泥砂浆,在市内静放一昼夜后送入养护室内养护。待补平材料强度不低于芯样强度时,方能进行抗议试验,见俯图2.2。本法一般适用于潮湿状态下抗压试验的芯样试件补平。

附录三本规程用词说明

一、为便于在执行本标准条文时区别对待,对要求严格程度不同的用词说明如下:

1.表示很严格,非这样作不可的:正面用词采用“必须”;反面用词采用“严禁”。

2.表示严格,在正常情况下均应这样作的正面用词采用“应”;反面用词采用“不应”或“不得”。

3.表示允许稍有选择,在条件许可时首先应这样作得:正面用词采用“宜”或“可”;反面用词采用“不宜”。

二、条文中指定应按其他有关标准、规范执行时,写法为“应符合……的规定”。非必须按所指定的标准、规范或其他规定执行时,写法为“参照……”。

附表一

附录三

成功提示

成功提示 错误提示

错误提示 警告提示

警告提示

评论 (0)