【摘要】本文阐述了在地基处理施工中,扩底灌注CFG桩及其优点在工程中得到应用。

【关键词】扩底灌注CFG桩;复合地基;分析

0前言

扩底灌注CFG桩复合地基是以人工挤密桩端持力层和扩底的桩头为载体,以上部灌注的CFG桩和挤密后的桩间土为结合体的复合地基,该施工工艺使得桩和桩间土形成一个水平向和竖向的增强体,保证处理后的复合地基完整均一。扩底灌注CFG桩地基承载力提高幅度较大,并具有很大的可调性,无论是软土还是硬土,都可以通过不同桩径、桩长和置换率,满足通常建筑对地基承载力的要求,具有施工质量易控制、改善桩间土和桩端土性能、施工简便等特点。

1施工工艺及加固机理分析

1.1施工工艺

采用夯扩机械施工,夯扩机械主要由护筒和柱锤组成,其中柱锤重量3.5~4.0t,直径40cm左右,长6.0~8.0m。施工工艺如下:

1)将夯机就位并调整平稳,作业人员应从钻机正面与侧面两个相互垂直方向,采用吊锥线进行垂直度检查,及时调整夯机位置,保证护筒及柱锤垂直,并将锤心对准桩位中心点;

2)把柱锤吊起后自由落下,落距可根据设计确定,通过柱锤自由落下产生的强大冲击力进行冲击成孔施工,冲击成孔与护筒跟进护壁基本同步进行,保证孔壁在冲击成孔过程中不塌孔,同时起隔水作用,通过柱锤的反复冲击成孔,直至达到设计深度;

3)冲孔达到设计要求深度后,人工向护筒内填入干硬性CFG混合料(用天然级配砂石或碎石搅拌),填料量多少则由夯锤的夯击能量以及成桩直径所确定。对于夯成直径600mm左右的扩大头,一般填料量为每次0.25~0.30m3左右,采用3.5~4.0t柱锤,落距大于5.0m,夯击次数3~5次。扩底成桩过程中,需保证在护筒以外形成扩大头,当孔底经夯实后,再分层填料,分层夯实,直至使扩大头达到设计要求的长度和直径;

4)当扩底成桩完成后,人工向护筒内灌注CFG混凝土至施工桩顶标高,灌注过程中需要振捣,灌注完毕后,拔出护筒,将夯机移位,振捣灌注的混凝土,成桩施工完毕。

1.2加固机理分析

扩底灌注CFG桩复合地基靠提高的桩端端承力、桩周侧摩阻力和被挤密的桩间土共同发挥作用,桩和桩间土的承载力提高幅度都很大。该处理工艺在成桩过程中采用柱锤冲击成孔,成孔过程中桩间土被强行挤向四周,桩间土体经过挤密固结得到了水平压缩,提高了处理范围内的桩间土地基承载力。这一过程不只是一个打桩过程,也是对桩间地基土处理的过程。在扩底成桩过程中,采用柱锤夯击干硬性混凝土进行强行扩充,在桩端部位形成了一个扩大头,扩大头四周的土经过排水固结,得到了挤密加固,形成了一个良好的“人造桩端持力层”。而夯扩形成的扩大头,又是上部CFG桩的载体,提高了CFG桩的端承力。相应地,复合地基承载力也大大提高。采用冲击成桩使干硬性混凝土料在孔底向下和四周扩散挤密,使桩的扩大头的长度加长,直径加粗。在一个场地施工时,根据土层的软硬程度,适时调整贯入度(或锤击数)和填料量不但有效地控制扩大头的挤密程度,亦可有效控制扩大头的长度和直径,使各桩的承载力都达到了比较一致的程度,从而消除了地基的不均一性,使整个场地形成了一个比较均一的复合场地。

扩底灌注CFG桩的加固机理主要有挤密机理、置换机理、振密机理。这种成桩过程是集挤密、置换、排水固结、振密等作用于一体,形成了以人工挤密桩端持力层和扩底桩头为载体,以人工灌注的CFG桩和挤密后的桩间土为结合体的完整均一的复合地基。

1.3适用范围

该施工工艺采用跟管方式防止缩颈,防止地下水和泥土的进入,可以充分保证桩体的连续性和完整性,也可有效控制扩大头的施工直径①。它是处理软土地基及复杂场地的优选方法,其适用范围较普通CFG桩广,对工程地质条件有较大的适应能力,不仅适用于有地下水位情况,还适用于桩端持力层承载力较低的粉土、粉质粘土等,并对存在杂填土和软弱土层的情况仍能适用,且处理效果明显。该施工工艺对于处理深度范围内存在砂土等硬夹层的情况不适用,当砂层厚度超过30cm时,受柱锤冲击的影响,砂土越挤越密,不利于跟管,因此,夯击成孔困难,且单桩施工时间较长,并对临桩产生不利的影响。扩底灌注CFG桩施工工艺的缺点是受目前设备自身条件限制,不能施工超过12.0m的桩长,另外,桩长越长会致成孔、成桩速度较慢,影响施工工期,且不经济。

2工程实例及检测成果分析

2.1工程实例

某工程±0.00标高为44.60m,基础型式为柱基,基础埋深大部分为-2.1m,持力层为②层粘质粉土,其承载力不能满足设计要求,需对地基进行加固处理,处理后的地基承载力达到350kPa,处理后的复合地基土的压缩模量满足E>21.13MPa。

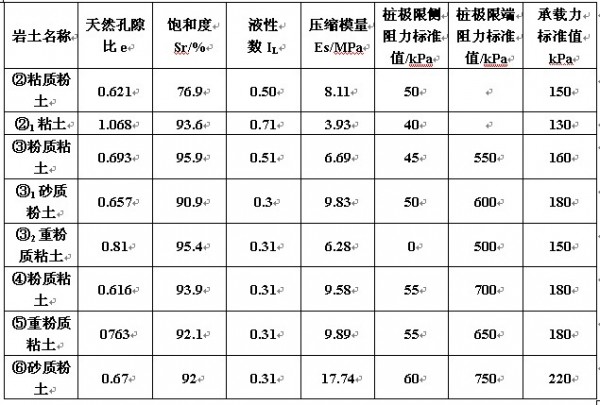

根据勘察报告资料,场地内地层自上而下分布有:①层素填土,厚度一般0.3~2.7m;①1层杂填土,厚度0.3~3.6m;②层粘质粉土,厚度3.2~7.4m;②1粘土,本层厚度0.3~1.7m③层粉质粘土,厚度0.5~6.0m;③1层砂质粉土,厚度0.5~2.5m;③2重粉质粘土、粘土,厚度0.5~3.5m;④层粉质粘土,厚度3.0~3.8m;⑤层重粉质粘土,厚度3.1~3.3m;⑥层砂质粉土,最大揭露厚度1.2m;各层土的物理力学性质指标见表1。场地内有第一层水为潜水,稳定水位埋深5.0m~7.0m,水位标高为36.01~39.30m;第二层为层间水,稳定水位埋深13.3~13.4m,水位标高为30.31~30.62m。场地地下水对混凝土无腐蚀性。

表1各层土物理力学性质指标统计表

根据勘察报告,本工程场地没有较好的桩端持力层,当采用钻孔压灌CFG桩复合地基方案时,桩间土发挥的作用小,施工桩长较长,且成孔出土量大,浪费材料严重,增加后期渣土处理难度和费用,工程造价相当高。当采用夯扩桩复合地基方案时,桩长虽相对较短,无桩孔出土,桩间土得到挤密,但对于本场地的地层条件,用料无疑会增多,还有可能出现地面隆起现象,且施工工期很难保证。基于此,将CFG桩和夯扩桩的优点集于一体,提出扩底灌注CFG桩概念。工程设计在保证满足承载力和变形要求以及桩土变形协调的原则下,采用扩底灌注CFG桩复合地基处理方案。依据规范公式计算,设计有效桩长8.5m,其中上部6.0m桩径为400mm,采用人工灌注CFG桩料;下部2.5m桩径600mm,采用干硬性混凝土扩底,扩大头桩端定在③层粉质粘土和③1层砂质粉土上。在进行单桩承载力设计时,考虑到桩端土③层粉质粘土和③1层砂质粉土土质得到加固振密,将桩的极限端承力提高了1倍,取1100kPa;经计算,单桩竖向承载力为400kN,桩体强度为C25。本工程设计和施工时均考虑了地下水和软弱土层的影响,但从施工前期的试桩效果和施工后期的检测成果来看,采用该施工工艺对存在地下水和软弱土层情况具有很大的适应性。

2.2检测成果分析

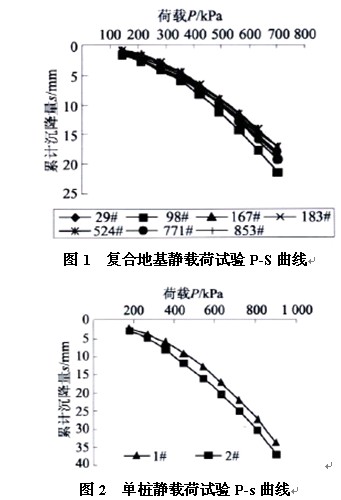

为检验施工质量和积累经验,该工程共在7处进行了复合地基载荷试验,同时在2处进行了单桩静载荷试验,检测成果分别见图1、图2。从图1可以看出,复合地基沉降变形小,且沉降差比较稳定,累计沉降量为17.02mm~21.26mm,由此表明,处理后的场地不仅满足地基承载力的要求,而且是变形比较均一的复合场地;检测成果图2表明,该工程的单桩极限承载力较高,达到900kN还没有破坏,且沉降仅为36.98mm。将其与设计的单桩承载力对比,不难推断,按规范的公式进行计算单桩承载力,还偏于保守,应根据桩端土层的性质,适当对端承力进行修正。此外,对抽取总桩数的10%的桩进行低应变动力试验成果表明,绝大多数桩为Ⅰ类桩,少数为Ⅱ桩,表明桩身完整性良好,也进一步证明了该施工工艺的可行性。

3结束语

1)扩底灌注CFG桩采用重锤冲孔不但无出土量,而且增大桩间土的挤密效果,并且有效地控制桩顶标高,节省材料,减少后期处理难度,经济效益明显。

2)扩底灌注CFG桩采用扩底施工工艺能有效地改善桩端持力层土的性质,提高桩端土层的端承力;而夯扩形成的扩大头,又是上部CFG桩的载体,大大提高单桩承载力。

3)扩底灌注CFG桩施工工艺采用跟管护壁是处理软土地基及复杂场地的优选方法,对存在饱和软土或地下水情况仍可适用,且处理效果明显。

4)扩底灌注CFG桩施工的关键工序为跟管、扩底和振捣;成桩质量以填料量和贯入度控制。

5)从该工程施工和检测的成果看,复合地基承载力提高幅度大,且均匀性好,沉降量小,沉降稳定快。对于单桩承载力的计算,采用规范的计算公式,比较保守,还需对桩端土的端承力进行修正。

成功提示

成功提示 错误提示

错误提示 警告提示

警告提示

评论 (0)