摘要:本文主要研究了大直径钻孔灌注桩施工工艺及施工过程,分析了各工序的控制要点和施工措施。验证了大直径钻孔灌注桩的施工工艺流程,得到了大直径钻孔桩施工的各项参数,为以后的大桥建设提供了依据。

关键词:大直径钻孔灌注桩;桩基;施工

前言

大直径钻孔灌注桩桩基施工难度大且无直接可以利用的施工资料,因此有必要在工程区域内进行工艺试桩,通过施工工艺试桩研究大直径钻孔灌注桩成孔及成桩施工工艺,并研究大直径超长桩的关键施工设备、关键材料组织和关键参数(如混凝土配合比、混凝土初凝时间等),为大桥实际施工过程中制定桩基施工方案提供依据;通过承载力试验确定单桩极限承载力、获得各土层及桩端持力层有关参数、测定桩基沉降和变形、验证桩端后注浆效果,为确定大桥桩基各项设计参数提供依据。

1工程概述

某跨江大桥是一座特大型桥梁。桥位处自然条件特殊,河床宽浅、潮强流急、河床变化剧烈,特别是受风浪和涌潮影响导致水域有效作业时间极为有限。本工程水中区引桥采用70m跨径连续刚构,下部结构采用单桩独柱的结构形式。基础采用直径3.8m的大直径钻孔灌注桩,单桩最大桩长为116m,为大直径超长桩。水中区引桥基础拟借助栈桥施工,鉴于目前栈桥施工进度,水中区引桥工艺试桩位置布置在主桥南侧水中区引桥施工栈桥的西侧,初勘钻孔CZK18附近。钻孔CZK18地层自上而下为:亚砂土、粉砂、淤泥质亚粘土、软塑状亚粘土、砂、亚砂上、粉砂、圆砾、卵石、强风化、弱风化泥质粉砂岩,钻孔桩桩尖处于弱风化泥质粉砂岩层,具体详见图1CZK18孔地质剖面。

图1CZK18孔地质剖面图

2施工过程和施工工艺

2.1钻孔平台搭建及施工情况

1、钻孔平台设计

(1)功能要求

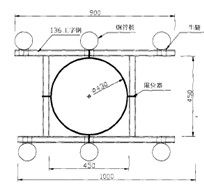

钻孔平台借助栈桥进行,平面尺寸30m×21m,分大型起吊设备作业区、材料及半成品堆放区和钻机设备布置区,具体见图2钻孔平台功能划分图。平台基本尺寸满足以下功能要求:

①钻进过程中,平台上可同时布置吊车、钻机、泥浆循环池、水箱、发电机、空压机、泥浆净化器、钻杆、导管等机具设备,并具有施工通道的功能。

②下放钢筋笼及灌注混凝土过程中,平台尺寸可同时满足布置钢筋笼临时存放、导管存放、3001汽车吊以及混凝土泵车罐车作业的需要。

图2钻孔平台功能划分图

(2)结构尺寸

钻孔平台采用Φ1000×10mm的钢管桩基础,钢管桩之间用Φ460×8mm钢管和工40槽钢作为平撑和斜撑连接;上部结构采用双层贝雷析架主析结构;桥面板布置形式为纵向铺Ⅰ12.6工字钢和桥面钢板为δ=8mmQ235花纹钢板。钻孔平台顺桥向靠栈桥侧钢管桩与栈桥钢管桩利用Φ460×l0mm钢管连接,以形成整体结构。

2、钻孔平台施工

钻孔平台施工利用悬臂式导向架逐步向前展开作业而。钢管桩基础采用10仇履带,已配合DZJ120型振动锤进行施打;上部结构直接利用100t履带吊拼装。

2.2钢护筒施沉

(1)钢护筒加工及运输

钢护筒加工采用工厂化进行,为了满足运输能力要求,钢护筒分节制作,现场对接成整体。考虑运输和吊装过程中其强度和刚度,保证钢护筒在运输和吊装过程中不变形,在每节钢护筒两端内部各加设一道十一字交叉的槽钢支撑。壁厚30mm的钢护筒单节重量为48t,壁厚为25mm的钢护筒单节重量为42t,根据尺寸、重量及运输要求,采用50t平板车可满足要求。

(2)钢护筒定位

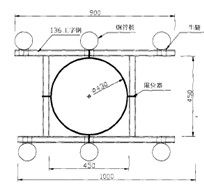

钢护筒下沉采用双层定位导向架定位。定位导向架共分上下两层,上层由焊接在钻孔平台面板上的4.5m×4.5mⅠ36a工字钢框架组成,下层导向框焊接在钢护筒四周的六根钢管桩上,通过牛腿支撑相连。下层钢护筒定位导向架结构详见图3.

图3底层导向架结构详图

(3)钢护筒施沉

1)钢护筒起吊

钢护筒运至现场,在孔口利用300t汽车吊和1001履带吊同时起吊,300t吊车钩住钢护筒顶口,100t吊车钩住钢护筒底口。通过两个吊车同时操作竖起钢护筒,为保证吊装安全,100t吊车始终保持35t的拉力。将钢护筒竖起后,松下100t吊车,通过300t吊车将钢护筒摆放到位进行对接,详见图3.9钢护筒吊装步骤示意图。

2)垂直度控制

考虑运输问题钢护筒全部在施工平台上焊接成施沉长度。首节钢护筒的准确沉放是保证钢护筒整体平面位置和垂直度的关键,因此需在平潮时进行,用300t全地面汽车起重机吊装沉放,用全站仪沿相互垂直的两个方向观测,确保沉放的垂直度符合要求。施沉时采用300t汽车吊配合DZJ-150加强型双联动振动锤施沉。在钢护筒沉至距离平台高约1.0m时进行钢护筒对接。在钢护筒施沉下过程中,用全站仪沿相互垂直的两个方向全过程观测,随偏随纠。

3)钢护筒对接

待首根钢护筒施打到位后,沿钢护筒顶圆周均布12块厚度为δ20mm,长宽为50cm×20cm的限位钢板,预留25cm于护筒顶外与铅垂线成30夹角;以便第二节钢护筒吊放上去时能准确的卡在限位钢板内,待全站仪两个方向观测好后进行两节钢护筒之间的接缝焊接。接缝焊接完毕后将限位钢板扳为铅垂状与顶节护筒密贴,然后将该限位板牢固焊接在上节钢护筒上,使限位板变为加强板。当护筒壁厚度不同时连接方式详见图4钢护筒对接详图。

图4钢护筒对接详图

2.4钻孔施工

本工程桩大而深,粉沙、细纱等不稳定层亦较厚,在施工过程中保证孔壁稳定,充盈系数合理是本工程质量、安全的关键点。

基本钻进工艺为:土、砂、圆砾等地层采用合金刮刀钻头、风化岩地层采用滚刀钻头回转钻进,泵吸反循环与气举反循环相结合排渣。

开始钻进时,先以泥浆正循环方式开孔。

泥浆正循环工艺如下:在钻孔的同时,用泥浆泵将泥浆打入空心钻杆内,从钻头的出浆口冲出的泥浆,由于密度与粘性较大,带动泥屑、碎石向上浮起,溢出孔后流入泥浆分离器内。泥浆分离器将泥浆和钻渣分离后,清泥浆重新被打入孔中,如此循环。

钻孔至护筒底时,采用气举式反循环方式钻进。

气举式反循环工艺如下:在钻进过程中,空压机将高压空气通过钻杆中的空气通道送到钻头上部的风包并向钻杆内喷出,使风包下部形成真空,于是便将钻渣吸上来,并随着气浆混合体从水龙头排出。当钻孔深度超过50m(从孔内水面算起)时,现场配备的空压机产生的风压无法有效冲入钻杆,改为中间风包出气。

为了加强护壁,保持孔壁稳定,试验桩在钻进过程中不断向孔内补充数量泥浆,始终保持孔内泥浆面与孔外涨潮水位相平。最大涨落潮水头差为6m,由于钢护筒施沉深度较大,经计算不会发生穿孔。在钻进程中,当泥浆指标偏离要求时,要及时开启泥浆分离净化器净化泥浆和加入泥浆制作材料调整泥浆指标。

钻孔过程中应根据不同地层,调整钻速、进尺。在一般松散粉细沙层,采用低档慢速。在胶接砾砂层,采用中档中速,并适当增加钻压。在密实的中粗砂层中,采用快速钻进。钻压始终保持减压钻进,孔底承受的钻压控制在钻具重力之和(扣除浮力)的50%以下,以确保长桩的竖直,保持重锥导向作用。

2.5钢筋笼

1、钢筋笼运输

钢筋笼在后场采用25t履带吊吊至平板车,采用拉锁固定在平板车上。运输过程中保持车速缓慢匀速,保证运输过程中钢筋笼不变形。

2、钢筋笼就位

钢筋笼运至现场后,在孔口利用300t汽车吊和25t汽车吊同时起吊,300t吊车钩住钢筋笼吊具,25t吊车钩住下端,钢筋笼箍圈设置内撑保证吊装时的刚度,同时达到限位作用。通过两个吊车同时操作竖起钢筋笼,然后松下25t吊车通过300t吊车将钢筋笼摆放到位进行对接。下放完毕的钢筋笼用利用挂钩挂在钢护筒上。一端挂在钢护筒边上,另一端挂住钢筋笼。

2.6混凝土灌注过程控制

1)首批混凝土灌注

首批混凝土灌注采用大料斗(30m3)进行灌注,并在灌注后拔球同时采用2台混凝土泵车同步进行供料,在保证首批混凝土灌注后的导管埋深大于1.5m和填充导管底部间隙需要的同时,也增大了导管的埋深系数。

2)正常混凝土灌注

首批混凝土灌注完毕后,拆除大料斗,安装1m3小料斗,通过溜槽采用1辆混凝土罐车和1辆混凝上汽车泵灌注,以加快混凝土灌注速度。

混凝土灌注过程中,控制好孔内泥浆面始终高出孔外的水位2m以上。

将钢筋笼顶主筋与护筒焊接连接,防止钢筋笼骨架上浮。

混凝土在灌注至两个荷载箱位置时,应减慢灌注的速度。

混凝土灌注至设计标高拔出最后一节导管时应使导管内混凝土充满,并缓慢拔出,以免桩内夹入泥芯或形成空洞。

由于桩径较大,浮浆可能较厚,为保证整桩质量,将混凝土面浇筑标高暂定为高出设计标高lm。

在灌注将近结束时,核对混凝土的灌入数量,以确定所测混凝土的灌注高度是否正确。

3)混凝土面测量

混凝土面测量采用测深锤法,用测绳悬挂测锤进行。测绳选择质轻、拉力强、不变形的专业厂家生产的测绳。测绳的刻度在使用前应用钢尺进行校核。测锤采用圆锥形,材质为C30混凝土,重8kg。

混凝土灌注过程中沿钻孔桩四周布置四个观测点,设4个有经验的技术人员同时测量测量混凝土面标高,4个人同时计算并记录在混凝土灌注台帐中。每次测量结果4个人必须进行相互校核,确保正确计算导管在混凝土内的埋置深度,确保导管的埋置深度不小于5m,最多不超过l0m。测量次数不少于所使用导管节数,应在每次起升导管前,测量一次管内外混凝土面高度,并绘制混凝土灌入量与孔内混凝土面升高量的过程曲线,用以分析扩孔率。遇到异常情况应增加测量次数,同时观察翻水情况,以正确分析和判断孔内的情况。

3.结束语

本文主要研究了大直径钻孔灌注桩施工工艺及施工过程,分析了各工序的控制要点和施工措施。验证了大直径钻孔灌注桩的施工工艺流程,得到了大直径钻孔桩施工的各项参数,为以后的大桥建设提供了依据。

本章主要内容:

(1)提出了大直径钻孔灌注桩的施工流程;

(2)设计出了一种定位导向架,解决了大直径钢护筒施沉时的定位不够准确的问题;

(3)研究分析了混凝土浇注时的施工组织问题,为同类型桩基施工提供了借鉴。

(4)总结了桩施工进度的控制和注意事项。

参考文献

[1]史佩栋等.深基础工程特殊技术问题.北京:人民交通出版社,2004

[2]张鸿,刘先鹏.特大型桥梁深水高桩承台基础施工技术.北京:中国建筑工业出版社,2006

[3]王常才.桥涵施工技术.北京:人民交通出版社,2007

[4]张忠亭,丁小学.钻孔灌注桩设计与施工.北京:中国建筑工业出版社,2007

成功提示

成功提示 错误提示

错误提示 警告提示

警告提示

评论 (0)