PHC管桩静压机施工工艺因经济效益好、施工速度快、成桩质量可靠性高、无噪音等优点大量用于工程地基处理中。但因为各地地层差异,岩层、岩性的变化,地下障碍物等,施工过程中会造成PHC管桩爆桩。下面我就PHC管桩爆桩原因进行一下简单分析,不足之处请多指正。

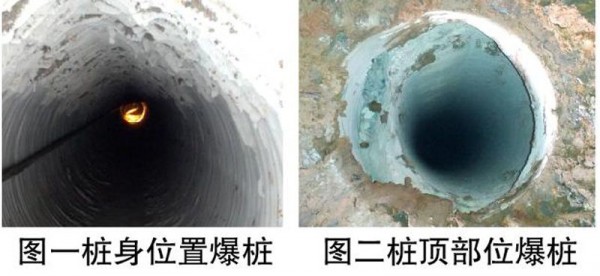

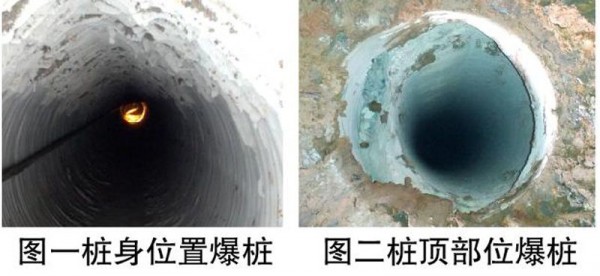

地层变化引起的爆桩。岩层复杂,岩层软硬层交接位置强度变化大,岩面起伏变化较大,岩面出现倾角均会造成爆桩。尤其是岩面倾斜会使桩底发生侧滑,将桩折断,此种破坏形式爆桩位置一般发生在桩底以上三到五米位置(见图一)。在软硬交接层,两种岩层交接面强度发生较大变化时,桩底接触到此交接层,压力值会陡增,桩身入土速度停止或明显减缓,如未察觉仍继续加压,桩身无处释放快速增加的承载力,虽未达到桩身破坏的承载力也会造成爆桩。此种爆桩位置位于端头板、桩尖、接桩焊口位置(见图二)。针对此情况为避免爆桩可采取三种方法进行处理:1增加桩尖强度,选择刚性大,厚度大的钢板制作。2宜选用开口桩尖。3在进入软硬交接层前0.5米位置降低压桩速度,仔细观察压力表变化,在达到设计荷载3/4时持荷慢压也可持荷略微停顿,待桩身匀速入土时再加压到设计压力值。

地下障碍物造成的爆桩。现在好多工程在回填的湖泊、池塘、沟渠上面打桩,回填土中存在大量建筑垃圾,对管桩施工造成破坏。例如石块卡到桩底,对桩底造成破坏引起爆桩;地下障碍物对桩身造成倾斜,使桩身受力不在一条直线上或使桩身产生弯矩造成破坏;同时地下障碍物还会使桩尖变形,不仅失去桩尖作用,还使桩尖形成了“钢板障碍物”,造成桩底受力不均造成爆桩。解决方法:1宜采用实心高强锥形砼桩尖,增强其回填土层的穿透力。2加强垂直度控制,如果在2-4米遇有障碍物,造成桩身倾斜,可将桩体拔出,回填砂子夯实后,略微反倾斜方向沉桩,如果埋深较大,可调整静压机使抱桩器、送桩器沿倾斜方向沉桩,切勿强行扳拉恢复桩身垂直度。

桩身质量问题引起爆桩。桩身砼强度、钢筋对称张拉均匀程度、端头板平整度、裙板部位砼是否密实有无空鼓、箍筋加密区长度和间距等原因都会引起爆桩。砼强度可以观察破碎桩身骨料风化程度,或进行砼回弹实验和抽芯实验进行检查。PHC管桩钢筋在张拉过程中宜发生张拉力不同,或张拉时不对称,造成端头板部位变形或倾斜,使端板在焊接时无法平整对接,造成受力不均爆桩。管桩在离心转动过程裙板部位会有漏浆现象,使砼不密实,可用小锤轻敲裙板或端板即可发现空鼓。桩身两端部位受力集中,箍筋在桩头部位加密,可以对已经破坏的桩敲碎检查。一般因管桩质量自身原因引起的爆桩多发生在桩端部位(见图三和图四)。为避免此种情况引起的爆桩,应尽量采用名牌厂家生产的管桩,同时管桩进场时仔细观察,端头板不齐时可以在焊接时垫薄钢片,桩顶与送桩器位置端头板不平整可以垫纸垫或垫一些细砂保证其受力均匀。

施工操作不当引起的爆桩。管桩施工时严格控制桩身垂直度,防止桩身偏心受力造成断桩。送桩器底板在屡次使用会出现凹陷变形,与桩顶接触时受力不均造成爆桩,应经常检查送桩器底板平整度,同时送桩器送桩前应将底部渣土清理干净。经常检测压力表,防止压力表反映迟钝,压桩力过大超过桩体承载力极限造成爆桩。控制压桩速度,尤其是入岩后送桩速度不可过快。控制静压机整体重量,一般超出桩基设计承载力50-80吨,配重过高压力值上升速度过快,过低静压机不稳。

PHC管桩应用越来越广泛,各个工地中不同比例存在爆桩现象发生,应细致分析原因、总结经验,采取措施指导施工,保证工程质量,减少因爆桩引起的费用增加。

成功提示

成功提示 错误提示

错误提示 警告提示

警告提示

评论 (0)