摘要:本文对掘进机液压系统介质污染的种类、来源及危害进行了分析,并提出了有效的介质污染控制措施。

引言

近年来,煤矿生产中采煤机械化水平越来越高,煤矿综掘生产中,悬臂式掘进机应用十分广泛。掘进机液压系统在应用中不断改进,液压系统采用进口优质元件,恒功率、压力断面、负载敏感等技术的应用大大提高了系统性能。但是矿井内部温度高、潮湿,掘进机井下作业会产生大量粉尘,并且作业期间,在岩石载荷的冲击下,掘进机会大幅度震动,不利于液压系统的正常运作。在井下作业期间,大多数液压故障是由液压介质污染所致。液压介质污染会对系统元件的寿命及稳定性能产生严重的威胁。鉴于此,要延长系统元件使用期限,确保液压系统顺利开展井下作业,就需要全面分析液压介质污染原因,合理使用液压介质,并且必须在井下作业期间加强介质污染的治理。

1掘进机液压介质的污染分析

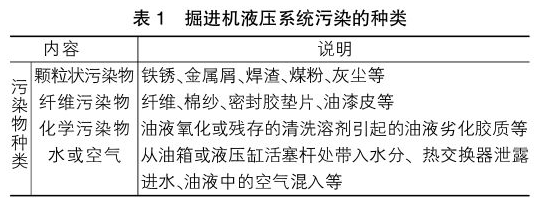

1.1掘进机械液压介质污染的种类(见表1)

1.2掘进机液压介质污染的来源掘进机液压介质污染源:井下环境的侵入污染、系统内部生成污染、液压元件残留污染、已被污染的新油。

①井下环境的侵入物污染。掘进机作业期间扬起的矿末、煤尘,来自外界环境的空气、水和灰尘等等,都是主要污染源。在系统检修和作业过程中,污染物通过油缸活塞杆密封部位、油箱通气器等路径侵入液压系统,对系统造成严重的污染。②液压系统内部生成污染。内部生成污染除了包括高温环境中油氧化生成的胶状物以外,还包括液压系统作业期间产生的金属微粒、气泡、涂料剥离片、密封材料磨损颗粒物等。③液压元件的残留污染。在制造、储运、清洗和装配液压元件的过程中,油液中有纤维、潮气、灰尘、冲洗液、管子密封胶、焊星、毛刺、飞边、油漆、切屑、金属等杂物侵入,这就是残留污染。安装好液压元件后进行冲洗试车可以去除部分污染物,但是冲洗效果是否达到预期要求,还要看元件的构造,过滤器的型号和使用性能,以及冲洗流的流速、温度和粘度。④已被污染的新油。厂家一般严格按照GB11118.1-94标准炼制液压油,并且作业环境通常比较洁净。在这种情况下所产生的油液污染多半出现在新油储运期间。比如注油过程中的空气污染、所带入的纤维、煤粉、金属;储油罐内水凝结产生的锈粒;油桶内的氧化皮、金属薄片;油管内的金属和橡胶颗粒等等。

按照液压系统比例阀的用油标准,油液必须达到13/11-16/13的清洁度。但是作业期间所使用的美孚424新油液只能达到17/13的清洁度。这说明新油的清洁度远未及液压比例阀的用油标准。

1.3由掘进机液压介质污染引发的故障分析①由掘进机液压介质污染引发的突然失效。如果液压系统运行期间突然失效,多半原因在于液压介质内混入了固体污染。固体污染物对系统的危害具体表现在三个方面:一是堵塞和阀类元件的孔隙过滤器,导致阀门动作失灵,并且造成液压油泵吸油和运转困难,严重的伴有噪音;二是使吸、回油滤油器损坏,降低过滤网附着污染物的能力;三是固体污染物卡在马达、泵等间隙部位,影响其正常运转。②由掘进机液压介质污染引发的退化失效。液压系统元件退化失效,主要是液压油中有污染物混入。磨损故障主要涉及腐蚀磨损、气蚀磨损、混气磨损、疲劳磨损、粘附磨损、磨粒磨损和冲刷磨损七类情形。下面详细介绍各类磨损的表象及成因:a腐蚀磨损:是指油液存在水污染或化学污染,发生化学反应后表面迅速劣化。主要表现是液压介质酸化、乳化,润滑性能降低,并且腐蚀系统元件,使之快速老化,直至动作失灵。b气蚀磨损:是指泵吸油不畅产生气泡,气泡爆聚对高压腔金属面层产生冲击,使之剥离。气泡爆聚会使泵内部运动表面被点蚀,最终对泵的工作性能造成不可逆转的损伤。c混气磨损:是指油液中气泡爆聚,使表层材料剥离。对于液压系统来说在其内部的高压气泡会严重损伤精密式运动元件。这些元件不能承受携带强大能量的爆聚的高压气泡,最终高压气泡会在元件表层留下点蚀痕迹,使元件无法正常运作。d疲劳磨损:是污染物颗粒嵌进关键的间隙,使表面小幅度开裂或产生应力集中现象,由于危险区的重复盈利作用扩展成剥离。液压系统内部存在剥离颗粒,在液压元件运动期间破坏其表面的应力分布,久而久之,会严重磨损元件表层,并且马达、泵等元件会产生振动、噪音。另外,由于元件运动表面掉落的剥离颗粒长期参与系统运行,极易造成二次污染。e粘附磨损:是指运动元件表面失去油膜与金属接触。系统在运行期间,若采用了牌号不合适的液压介质,或者油质变质,就可能出现粘附磨损的情况。粘附磨损主要出现在马达和泵两个部位,会降低元件之间的润滑度,使相对运动的表面相互磨损,结果不仅缩短元件的使用期限,还会造成元件的运动状态失稳。f磨粒磨损:是指液压介质中有硬质大颗粒混入,相对运动的表面因硬颗粒侵入表面被划伤。硬颗粒在两个相对运动的破坏其结合面。马达、主泵是直接受损坏的部位。液压系统作业期间活塞拉伤,使得系统大幅度振动,伴有噪音,甚至造成运动元件卡死。g冲刷磨损:是指液压系统内部有精细颗粒污染物侵入,使得混有精细颗粒的高速流液蚕食掉节流棱边或关键表面。精细颗粒混入高速流液,被其带动着高速冲击阀的节流口,造成液压元件内泄。

2掘进机液压系统的污染的控制措施

2.1防止注入已被污染的新油要严格按照掘进机用油要求选择合适的液压油。温度变化大的不予使用。首先看黏度是否合适,看其是否有良好的抗氧化性和润滑度;选择剪切安定性良好、防锈、耐腐蚀金属;与密封材料相容;并且具有良好的抗乳化性以及消泡和抗泡性。一般来说,L-HM68抗磨液压油是常用的类型。采购时必须保证其符合国家标准,并且建议选择知名厂家生产的优质油。必须使用同一厂家生产的同一牌号的液压油,避免混用。厂家向煤矿提供掘进机前,必须放净液压油,防止运输途中污染物侵入系统内部,造成污染。矿方应该使用配有过滤精度为20μm的高效滤油器的滤油车给设备注油,避免注油过程中混入污染物。2.2消除残留污染严格控制外购液压元件的清洁度指标。焊接油箱前,为了减少气泡,提高系统散热性能,先喷丸处理钢板,这样的便于清洗和装配空气过滤装置,并且能防止外部污油返回油箱;焊接完毕,彻底清理焊瘤和毛刺,进行经磷化处理,以防油箱内残留沉淀物。安装液压系统时,先清理油管、油箱,加护盖保护无法及时安装的管件,且要保证管件安装环境必须是清洁的。系统大修后,或新系统启动前,必须冲洗一遍。精密元件也要严格拆洗;用清洁的执行器连接系统。掘进机井下作业期间,液压油一个月换新一次。

2.3控制井下环境的侵入物污染与大气相同的油箱应该安装过滤器,在正确的位置安装通气器,保证其与设备运行环境和系统温度相适应,注意防止空气通过密封部位或液压泵的吸油管进入油箱。为了避免水侵入液压系统,负压区和泵油管的接头必须有良好的气密性。在无尘区拆洗或更换液压元件。

2.4控制系统内部生成污染①控制系统油温。掘进机系统最高温度一般不超过70℃。掘进机工作时发热量大,通常采用双冷却器进行强制冷却。当系统温度超过70℃时,应立即停止掘进机工作,并对液压系统及冷却水系统进行检查,待油温降低以后再开机工作。②安装高效过滤器。在吸、回油口分别设置一个精度为100μm和两个精度为10μm的过滤器,滤芯要定期检修或换新。沈阳北方交通重工集团在采用掘进机传统过滤器的基础上,又在掘进机上增设了KLEENOIL在线旁路过滤系统,可延长了油液在使用周期8-10倍。该过滤系统采用专利技术运用吸附渗透原理及分子扩散原理来完成对油液中水、固体颗粒的污染过滤处理。处理后的固体颗粒油液清洁度优于或等于ISO4406的14/9级标准(NAS1638的6级以上标准),而油液水分含量小于或等于0.025%。可实现不用停机即可更换滤芯,减少设备的日常维护工作量和停机时间及次数,延长了设备的使用寿命。

3结论

本文论述了掘进机液压介质污染的主要来源以及介质污染所带来的危害,提出了控制介质污染的有效措施,不仅提高了系统的可靠性及设备利用率、延长元件和油液的使用寿命,节约了大量维修费用。

成功提示

成功提示 错误提示

错误提示 警告提示

警告提示

评论 (0)