王湛1陈立鹏1张伟2林美鸿1

(1.中交四航工程研究院有限公司,广东,广州,510288

2,中交四航局第二工程有限公司,广州,510300)

摘 要:嵌岩钢管桩在码头建设中使用广泛,但覆盖层较浅时为了稳定性要求需将桩打入岩层一定深度,这就会引起桩端的卷边问题。该问题目前研究很少,规范中规定的停锤标准在实际应用中也存在一定问题。而桩端入岩后,常规方法难以检测是否卷边。本文以珠海港高栏港区集装箱码头二期工程为依托,对嵌岩钢管桩打入过程中桩尖变形的测试技术进行研究。详细阐述了桩端变形测试的传感器选用和保护措施,保证打桩过程中传感器的存活率。通过两根桩的现场检测,验证了本文所述测试技术的有效性,并得到了一些有益的结论,可为防止嵌岩桩打入过程中桩尖变形提供参考。

关键词:嵌岩钢管桩;桩尖变形;卷边;检测

1 引言

为符合沿海经济开发和港口合理布局的需要,我国部分港口开始步入建设条件较为恶劣的地区,其中不乏建设场地具有岩层起伏、风化线急剧变化、风化不均等不良地质特征。根据码头结构稳定可靠性,结合强风化岩面起伏分布情况及地基基础施工可行性, 大多选用嵌岩钢管桩作为该类地质条件下码头的基础结构型式[1-3]。

虽然嵌岩钢管桩在工程应用中有较强的优越性,但在施工中也存在不利因素,主要体现在强风化岩中钢管桩的桩尖变形问题。钢管桩锤击入岩越深,单桩越稳,但桩尖变形的可能性越大或越严重。一旦桩尖变形,需要花很大的代价处理,如采用直接钻进法或水下切割法。若上述处理方法都无法解决桩尖变形问题,只能采取补桩的措施,对工程质量影响较大。

目前,嵌岩钢管桩锤击施工的研究主要集中在嵌岩桩的锤型选择等施工工艺上,施工期的桩尖完整性问题,亦即嵌岩预制桩的沉桩贯入度和桩尖变形的关联性问题鲜见相关文献提及[4-5]。桩尖变形问题,主要分为两类,一类是由于桩结构径向强度不能满足桩周土的挤压力、桩周岩性不一致造成的预制桩径向缩径变形,另一类是由于桩尖强度低于桩尖处岩石强度而造成的桩尖轴向卷边变形。由于强风化岩性质的复杂性和离散性,目前尚未见有关防止桩尖变形前提下控制桩尖进入强风化合理深度的研究,实际施工中都采用控制停锤贯入度标准的方法,如《港口工程嵌岩桩设计与施工规程》(JTJ285)[6]提出实践经验为最后10击的平均贯入度不小于6mm,但未明确采用的锤型和锤击能量。在以往嵌岩桩施工中,控制最后10击的平均贯人度大于6mm的情况下仍有一定比例的桩端出现卷边[4]。

因此,解决施工期打入钢管桩桩尖变形与贯入度的问题,具有重要的工程实际意义。而锤击沉桩过程中桩尖变形的检测手段是该问题的首要研究对象。本文以珠海港高栏港区集装箱码头二期工程为依托,通过对比不同的桩尖变形检测方法,验证其有效性,总结出简单易行且有效的桩尖变形检测技术,为研究桩尖变形与贯入度之间的规律提供提托。

2 工程概况

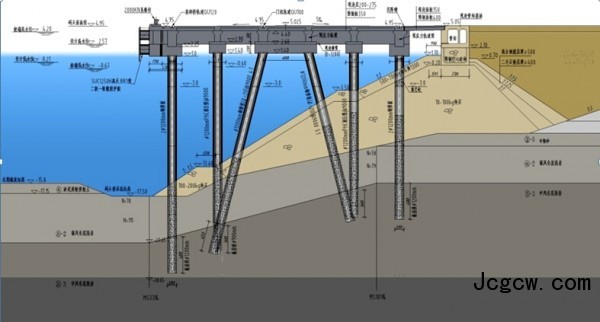

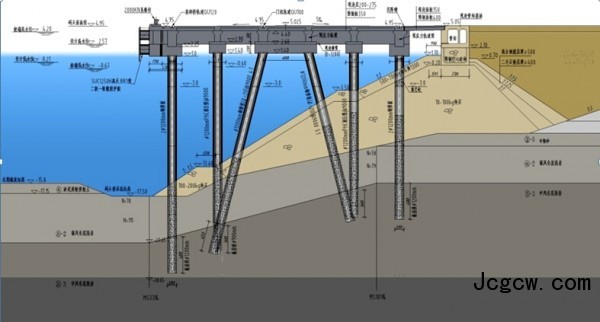

珠海港高栏港区集装箱码头二期工程主体码头结构采用高桩梁板结构,共20个结构段,其中第11~16结构为嵌岩桩,共368根嵌岩桩。珠海港高栏港区集装箱码头二期工程嵌岩桩基础码头典型断面如图1所示。根据地质报告,码头范围土层至上而下主要为:②淤泥、②-1淤泥质粉质粘土混砂、②-2淤泥质粉质粘土、④ 淤泥质粉质粘土、⑧-2 强风化花岗岩、⑧-3中风化花岗岩。其中②、②-1、②-2、④层软土采用开挖并抛石回填的方法处理。

图1 珠海港高栏港区集装箱码头二期工程嵌岩桩基础码头典型断面图

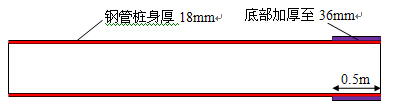

采用Ф1200mm钢管桩和Ф1200mmPHC桩基础,桩长20m~50m。桩端穿过⑧-2 强风化花岗岩层进入⑧-3中强风化岩3.6m~4.8m。钢管桩材质为Q345b,壁厚18mm,考虑桩基入岩较深,打入钢管桩桩端加厚,加厚长度为0.5m,厚度为36mm,如图2所示。该工程嵌岩桩嵌岩工程量大、部分区域岩面无覆盖土层、钢管桩和PHC桩难以沉桩自稳,同时工期较紧、成本压力大,是典型的预制型刚性短桩芯柱嵌岩桩工程项目。

图2 钢管桩端加固示意图

3桩尖变形检测方案

3.1振弦式应变计

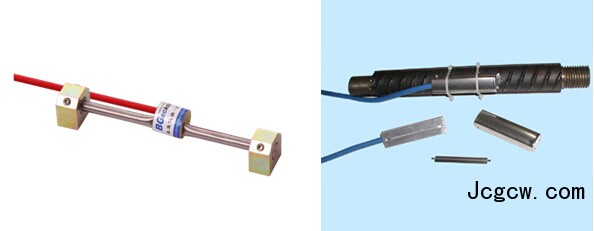

振弦式应变计是一种用振弦型号来进行测量应变的传感器,由前后端座、不锈钢护管、信号传输电缆、振弦及激振电磁线圈等组成。当被测结构物的应变发生变化时,应变计同步感受变形,变形通过前、后端座传递给振弦传感器并转变成振弦应力的变化,从而改变振弦的振动频率。电磁线圈激振振弦并测量其振动频率,频率信号经电缆传输至读数装置,即可测出被测结构物内部的应变量。同时可同步测出埋设点的温度值。

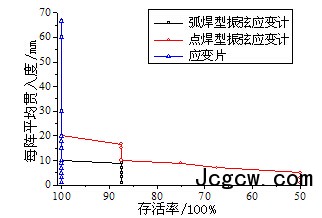

常见的振弦式应变计根据安装方法不同可分为弧焊型和点焊型,如图3所示。振弦式应变计的优点是传感器成本低、结构简单、技术相对成熟,输出信号为标准的频率信号,易于处理。振弦式应变计常用于静态构件应力应变的检测,在较大抗锤击作用下的存活率和恶劣的环境和深水条件下的测试数据稳定性还有待验证。

(a)弧焊型 (b)点焊型

图3 振弦式应变计

本次试验同时采用弧焊型和点焊型两种振弦式应变计。弧焊型安装方便,但需做好接头防水工作;点焊型防水能力好,但安装较复杂,为防止锤击沉桩时脱落,需额外进行加固措施。

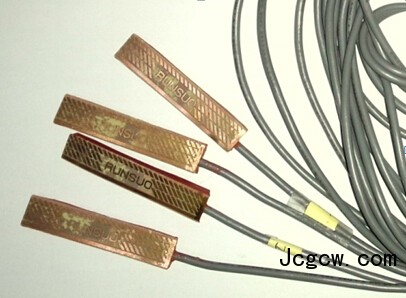

3.2应变片

应变片是由敏感栅等构成用于测量应变的元件,使用时将其牢固地粘贴在构件的测点上,构件受力后由于测点发生应变,敏感栅也随之变形而使其电阻发生变化,再由专用仪器测得其电阻变化大小,并转换为测点的应变值。应变片可用于静力和动力测试,较大的锤击作用对测试结果影响较小。对于打入桩应变的测试,主要需要解决的问题是导线与应变片的连接,防止锤击时连接处的断裂。

本次试验使用快贴集成应变片,导线与应变片预先通过树脂加工连接一体,如图4所示。应变片电阻120欧姆,灵敏系数2.0,采用全桥接法。安装于桩端后再用环氧树脂胶涂抹加固,保证连接紧密和传感器的防水。

图4 振弦式应变计

3.3 传感器布置及保护

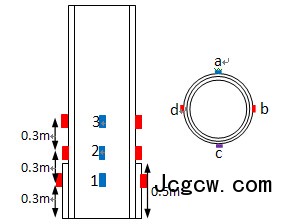

试验桩F107b桩长19m,软土层厚度约4.4m试验桩;F110b桩长16m,软土层厚度约3.5m。每根桩安装12个传感器,分3层4列布置:第一层安装在桩端加厚层,第二层安装在桩端变截面厚度处,第三层安装在桩身上,如图4所示。为了防止某列的传感器因为槽钢保护问题而全部失效,同时又作为相互对比,传感器按不同类型每层每列交错布置,传感器编号及对应的传感器类型如表1所示。振弦应变计通过振弦采集仪在每阵停锤间隙采集静态数据,应变片通过多通道动态采集仪全程动测。

图5 桩端传感器布置示意图

表1 传感器编号及类型表

|

|

传感器编号

|

|

弧焊型振弦应变计

|

1b,1d,2d,3d

|

|

点焊型振弦应变计

|

2a,2c,3a,3c

|

|

应变片

|

1a,1c,2b,3b

|

由于打桩过程冲击力大,桩端入岩较深,桩端传感器安装后进行槽钢保护,且槽钢最端部特别加固并做成坡度易于入岩,如图6所示。整个入土段导线部分采用槽钢保护,水中段采用波纹管保护,如图7所示。四股传感器线在水中段合并成二股,对称布置与桩身两端,可在吊桩和打桩过程中避开桩钳,保证线缆安全。

图6 桩端传感器槽钢保护示意图

图7 导线保护示意图

4 测试结果

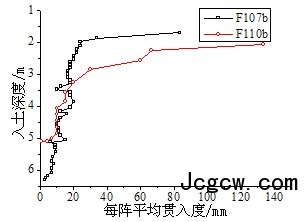

两根试验桩的土层剖面和打入深度示意图如图8所示。试验桩F107b打桩锤型为D138,刚开始采用一档锤击,入岩一定深度后一档打入进尺较慢,改为二档锤击,总锤击数为412,打入深度6.3m,入岩深度约4.5m;试验桩F110b打桩锤型为D138,始终二档锤击,总锤击数为231,打入深度5.1m,入岩深度约1.7m。

图8 两根试验桩的土层剖面和打入深度示意图

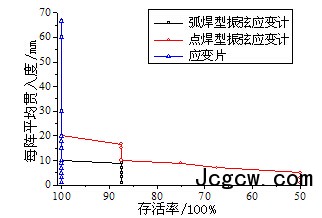

两根试验桩桩每阵平均贯入度与入土深度关系如图8所示。从图中可以看出,打桩贯入度与入土深度和土质有很大相关性,入土深度越大,土质越硬,则打桩平均贯入度越小。二档锤击下打桩平均贯入度小于20mm/阵时,桩端基本进入强风化岩层。图9给出了打桩每阵平均贯入度与传感器存活率之间的关系。应变片存活率最高,达到100%;弧焊型和点焊型的振弦应变计在打入过程中有部分损坏,且主要集中在桩端入岩期间,最终存活率分别为87.5%和50%。

图9 桩贯入度与入土深度关系

图10 桩贯入度与存活率关系

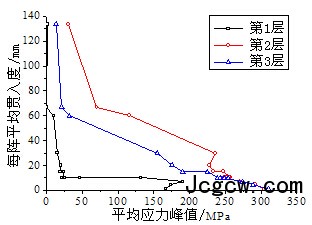

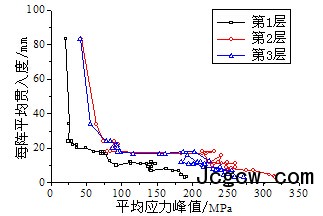

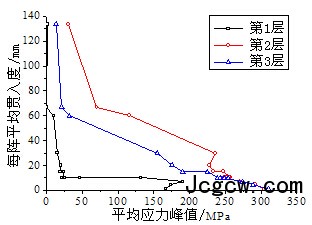

桩F107b和桩F110b的每阵打桩平均贯入度与桩端应力关系如图11和图12所示。图中第1,2,3层表示传感器位置(见图5中示意),平均应力峰值为该层几个传感器在某阵锤击下测得若干应力峰值平均值。桩F107b前期用一档打桩,桩端应力均较小,入岩后采用二档打桩,桩端各层位置应力增大,其中应力最大为桩端加固变截面厚度处,应力最小为桩端加厚处;桩F110b应力变化规律与F107b类似。两桩在整个打桩最后阶段(平均贯入度小于5mm/阵)桩端应力最大超过300MPa,未超过屈服强度,故桩端未发生卷边变形,最后两桩嵌岩冲孔施工非常顺利也证明该结论。

本工程打入钢管桩壁厚和桩径之间关系满足《港口工程桩基规范》[7]和《水运工程钢结构设计规范》[8]的规定,同时对桩端进行了额外加固。因此,在D138锤二档锤击下,即使终锤贯入度小于3mm/击,桩端仍不会发生卷边变形。

图11 桩F107b贯入度与桩端应力关系

图12桩F110b贯入度与桩端应力关系

5 结论与建议

为了解决嵌岩钢管桩桩打入过程桩尖变形问题,本文将多种传感器安装在桩端,对风化岩地基打入嵌岩桩的桩尖变形进行检测。本文详细阐述了检测技术,并通过试验结果分析,得到以下结论和建议:

(1)通过将合适的应变传感器安装在桩端,能够在嵌岩钢管桩打桩过程检测桩尖的应力和变形。在采用一定的保护措施后,传感器在高锤击力和打桩复杂环境下有较好的存活率。

(2)对桩端采取加固措施后,钢管桩打入过程较薄弱处为桩端变截面处。当打入钢管桩壁厚和桩径之间关系满足规范要求并进行桩端加固时,在D138锤二档锤击下,即使终锤贯入度小于3mm/击,桩端不会发生卷边变形。

(3)采用应变传感器检测桩尖变形的方法虽然可行,但仍有不便之处。若将传感器测得的桩端应力应变情况与高应变结果进行比较分析,找出一定的规律,可在打桩过程中简单有效的监测桩尖变形情况,防止卷边。

参考文献

[1] 刘树亚,刘祖德.嵌岩桩理论研究和设计中的几个问题[J].岩土力学,1999,20(4):86-92.

[2] 何思明,卢国胜.嵌岩桩荷载传递特性研究[J].岩土力学,2007,28(12) :2598-2602.

[3] 贾强,郑爱萍,张鑫.高承台钢管桩受压稳定性的试验研究和数值分析[J].岩土力学,2011,23(6):1736-1740.

[4] 冯光华,王胤彪,涂启达,于小林,陈厚松,郭立涛.东非某工程嵌岩灌注桩钢护筒卷边问题分析[J].水运工程,2014,7:148-153.

[5] 冯光华,张华章,谭德银,陈章宇,何伟峰.基桩沉桩过程桩身应力控制标准分析与应用[J].水运工程,2014,9:140-145.

[6] JTJ 285-2000,港口工程嵌岩桩设计与施工规程[S].

[7] JTS 167-4-2012,港口工程桩基规范[S].

[8] JTS 152-4-2012,水运工程钢结构设计规范[S].

成功提示

成功提示 错误提示

错误提示 警告提示

警告提示

评论 (0)