摘要:在软土地域钻孔灌注桩,稍有不慎,就会发生塌孔、缩径、偏斜及达不到设计要求等问题,为此制定了相应的质量控制措施,以确保成桩质量能满足设计要求。

关键词:软土地质,钻孔混凝土桩,成孔质量,浇筑混凝土,承载力

工程概况

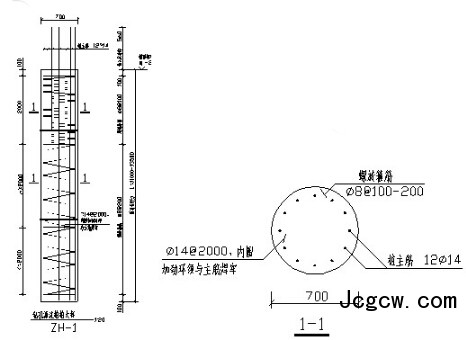

唐山不锈钢公司132㎡烧结机主抽风机烟囱高110米,基础埋深10米,由于地基属软质粘土,为满足上部荷载要求,设计为钻孔灌注桩,据岩土勘察报告以第○3层强风化泥岩作为桩端持力层:桩端进入持力层1.5米,单桩竖向极限承载力标准值为1650kN.。现根据该工程分析钻孔灌住桩的施工质量控制。由于钻孔灌注桩施工部位无法直接观察,成桩后也不能进行开挖验收。施工中任何一个环节出现问题,都将直接影响到整个工程的质量和进度,甚至给投资者造成巨大的经济损失和不良的社会影响。因此,要求基础施工队伍在施工技术措施上要落实,并加强施工质量管理,密切注意抓好施工过程中每一个环节的质量,力争将隐患消除在成桩之前。因此在施工前要认真的熟悉设计图纸及有关施工、验收规范,施工时对每根桩作好施工记录,以便有效地控制桩基施工质量,确保达到承载力的要求。

1成孔质量的控制

成孔是混凝土灌注桩施工中的一个重要环节,其质量如控制的不好,则可能会发生塌孔、缩径、桩孔偏斜及桩端达不到设计持力层要求等,还将直接影响桩身质量和造成桩承载力下降。因此,在成孔的施工技术和施工质量控制方面应着重做好下以几项工作。

1.1采取隔孔施工程序

钻孔混凝土灌注桩和打入桩不同,打入桩是将周围土体挤开,桩身具有很高的强度,土体对桩身产生被动土力。钻孔灌注桩则是先成孔,然后在孔内成桩。但在软土地域施工时,土基极易位移,当周围土体移向桩身时即对桩身产生动压力。尤其是在成桩初始,桩身混凝土的强度很低,且混凝土灌注桩的成孔是依靠泥浆来平衡的,故在施工时、取较适宜的桩距对防止塌孔和缩径是一项稳妥的技木措施。

1.2确保桩身成孔垂直精度

确保桩身成孔垂直精度是灌注桩顺利施工的一个重要条件(斜桩除外),否则钢筋笼和导管将无法沉放。为了保证成孔垂直精度能满足设计要求,应采取扩大桩机支承面积使桩机稳固、并经常校核钻架及钻杆的垂直度等措施,在成孔后或下放钢筋笼前还应作井径、井斜超声波测试。

1.3桩位、桩顶标高和成孔深度

在护筒定位后及时复核护筒的位置,严格控制护筒中心与桩位中心线偏差不得大于50mm,并认真检查回填土是否密实,以防钻孔过程中发生漏浆的现象。由于施工地坪常有高差,为准确地控制钻孔深度,在桩架就位后应复核底梁的水平和桩具的总长度并做好记录,以便在成孔后根据钻杆在钻机上留出长度来校验成孔达到深度。

值得注意的是,虽然有时钻杆到达的深度己反映了成孔深度,但如在第一次清孔时泥浆比重控制不当,或在提钻具时碰撞了孔壁,就可能会发生塌孔、沉渣过厚等现象,这将给第二次清孔带来很大的困难。因此,在提出钻具后即应用测绳复核成孔深度,如测绳的测深比钻杆的钻探小,就要重新下钻杆复钻并清孔。

为了有效地防止塌孔、缩径及桩孔偏斜等现象,除了在复核钻具长度时注意检查钻杆是否弯曲外,还应根据不同土层情况对比地质资料,随时调整钻进速度,并描绘出钻孔时间曲线。一般在钻进粉砂层时进尺明显下降,在软粘土钻进最快0.2m/min左右,而在细粉砂层钻进都是0.015m/min左右,两者进尺速度相差很大。另外,钻头直径的大小将直接影响孔径的大小,在施工过程中要经常复核钻头直径,如发现其磨损超过10mm就要及时调换钻头。

1.4超长钢筋笼的制作和吊放

钢筋笼制作前首先要检查钢材的质保资料,检查合格后再按设计和施工规范要求验收钢筋的直径、长度、规格、数量和制作质量。在超长钢筋笼的验收中还要特别注意钢筋笼吊环长度能否使钢筋准确地吊放在设计标高上,这是由于钢筋笼吊放后是暂时固定在钻架底梁上的,因此,吊环长度是根据底梁标高的变化而改变,所以应根据底梁标高逐根复核吊环长度,以确保钢筋的埋入标高满足设计要求。在钢筋笼吊放过程中,应逐节验收钢筋笼的连接焊接质量,对质量不符合规范要求的焊缝、焊口一定要进行补焊。同时,要特别注意钢筋笼能否顺利下放,沉放时不能碰撞孔壁;当吊放受阻时,不能加压强行下放,因为这将会造成塌孔、钢筋笼变形等现象,应停止吊放并寻找原因,如因钢筋笼没有垂直吊放而造成的,应提出重新垂直吊放,如果是成孔偏斜造成的,则要求进行复钻纠偏,并在重新验收成孔质量后再吊放钢筋笼。在钢筋笼接长时一定要加快焊接时间,尽可能缩短沉放操作时间。

1.5灌注水下混凝土前的泥浆制备和第二次清孔

清孔的主要目的是清除孔底沉渣,而孔底沉渣多少则是影响灌注桩承载能力的主要因素之一,其中,泥浆的制备和清孔是确保钻孔桩工程质量的关键环节。因此,对于施工规范中泥浆的控制指标:一般粘度测定17~20min,含砂率不大于6%;胶体率不小于90%等,不能就地取材,而要专门采取泥浆制备,选用高塑性粘土或膨润土。当钻孔至设计标高后,应充分利用钻杆动能在原位进行第一次清孔,直到孔口返浆比重持续小于1.10~1.20,测得孔底沉浆厚度小于50mm,此时,即应抓紧吊放钢筋笼和沉放混凝土导管。由于孔内原土泥浆在吊放钢筋笼和沉放导管这段时间内会使处于悬浮状态的沉渣再次沉到桩孔底部,最终不能被混凝土冲击返起而成为永久性沉渣,从而影响桩基工程的质量。因此,必须在混凝土灌注前利用导管进行第二次清孔。当孔口返浆比重及沉浆厚度附合规范要求后,再进行水下混凝土的灌注工作。

2成桩质量的控制

(1)为确保成桩质量,要严格检查验收进场原材料的质保书(水泥合格证、化验报告、砂石化验报告),如发现实样与质保书不符,应立即取样进行复查,对不合格的材料(如水泥、砂、石、水质),严禁用于混凝土灌注桩施工。

(2)钻孔灌注桩水下混凝土的施工主要是采用导管灌注方法,但混凝土的离析现象还会存在,而良好的配合比可减少离析程度,因此,现场的配合比要随水泥品种、砂、石料规格及含水率的变化进行调整,为使每根桩的配合比都能正确无误,在混凝土搅拌前都要复核配合比并校验计量的准确性,并及时填入原始记录和制作试件。

(3)为防止发生断桩、夹泥、堵管等现象,在混凝土灌注时应加强对混凝土搅拌时间和混凝土塌落度的控制。因为混凝土搅拌时间不足会直接影响混凝土的强度,混凝土塌落度可采用18cm~20cm(特殊情况另定),并要随时了解混凝土面标高和导管的埋入深度。导管在混凝土面的埋置深度一般宜保持在2m~4m,不宜大于5m或小于lm,严禁把导管底端提出混凝土面。当混凝土灌注至距桩顶标高8m~10m时,应及时将塌落度调小至12m~16m,以提高桩身上部混凝土的抗压强度。在整个浇筑施工过程中,一定要控制好灌注工艺和操作,抽动导管并使混凝土面上升的力度适中,保证有程序的拔管和连续灌注,切忌升降的幅度不能过大,如大幅度抽拔导管则容易造成混凝土体冲刷孔壁,导致孔壁下坠和坍落,桩身夹泥,这种现象尤其在砂层厚的地方比较容易发生。在灌注过程中必须每灌注2~3m左右测一次混凝土面上升的高度,确保每段桩体的充盈系数,《建筑施工操作规范》中规定桩身混凝土的充盈系数必须大于1.同时要认真进行记录,这时日后发现有问题的桩或评价桩的质量有很大作用。

3结束语

钻孔灌注桩的后期质量检查比较困难,同一个桩基工程,各检测单位用同一种方法进行检侧,由于经验的差异,其结论偏差很大的情况也时有发生。所以,要保证钻孔灌注桩的施工质量,其关键还在于人的操作。强调现场管理人员要有高度责任心,以预防为主,对桩基各个施工环节要充分重视并精心施工,只有这样,桩基的质量控制才能德到保证。

成功提示

成功提示 错误提示

错误提示 警告提示

警告提示

评论 (0)