长春地铁2号线建设中,设计者采用了全新的预制装配工艺,像搭积木一样完成地铁站建设。那么这些巨大的“积木”是哪里来的呢?22日,记者探访了长春市轨道交通预制构件有限责任公司,一块块重达几十吨的“积木”就产自这里。

“积木”生产厂环保无噪音

当日,记者来到位于102国道沿线的长春市轨道交通预制构件有限责任公司厂房。这里不但安静,而且空气中几乎没有粉尘。工人之间交流既不用贴近耳朵大声喊,也不用戴防尘口罩。

“环保、无污染是我们这个工厂、这种新型施工方法的特点之一。”项目设计负责人杨明说,先进的排风系统将施工产生的少量粉尘吸走,过滤之后排出厂房。由于只是用少量的焊割设备,整个施工现场的噪音也非常小,对附近环境不造成任何影响。仅此一点就比传统的明挖法、暗挖法先进很多。

据介绍,长春地铁2号线是全国首个采用预制装配工艺的,包括建设广场站、袁家店站在内的5个车站都将使用这里生产的预制构件。

几十吨重“积木”尺寸误差1毫米

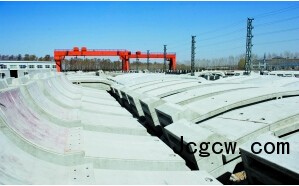

“预制装配工艺就像搭积木,整个车站由重量在33吨至55吨的单个组件构成。车站施工现场只需要利用吊车等大型机械设备将预制好的构件一块块搭上,完成整体的结构建设。我们的工作就是将这些‘积木’精细地制造出来。” 生产科长孙鹏说。

据介绍,如果把地铁车站看做一个钢筋混凝土的桶状结构,他们制作的7种构件可以拼成一段两米长的环,之后这些环再连接成整个车站。为了确保每个部件可以严丝合缝地拼装,必须从选料环节就严把质量关,钢筋原材料的下料、加工、安装必须精准。

“钢筋支撑的骨架将内膜固定其中,之后将骨架运送到模板内固定,为了保证制成构件完全符合标准,施工采用了高精度模板系统,确保成品误差在正负1毫米之内。”孙鹏说,安装预埋件之后,模具将被送到专用的窑内完成合模,并检查尺寸,在所有技术指标符合标准后浇筑混凝土,之后经过7天左右的时间,预制构件的整体强度就可以达到运输要求,之后就可以拆掉模具,利用吊车将成品预制构件移动到存放场,整个过程需要6天到7天。

窑内加温让冬天也能正常开工

据了解,传统工法冬季施工的效率都会降低,甚至完全停工。但地铁站预制构件施工不会受到影响,因为供热之后厂房内可以达到10摄氏度,而预制构件成型窑内温度可达到20摄氏度,确保生产构件的质量和精度。

“给窑内小范围加温,对节能减排方面也非常有益。随着室外环境温度的升高,将会适当加快生产效率,足够满足长春地铁2号线5个采用装配式工法建设的车站。”孙鹏说。

成功提示

成功提示 错误提示

错误提示 警告提示

警告提示

评论 (0)