2016-05-19 302 0

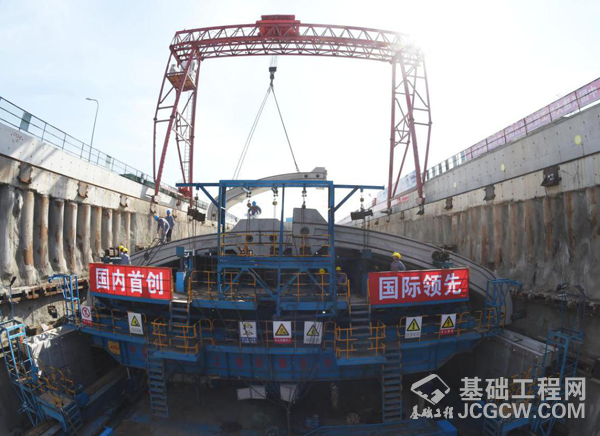

全国首例明挖式地铁装配式车站——长春地铁二号线袁家店站正在吊装预制构件

由中国铁建大桥工程局集团承建的全国首例明挖式地铁装配式车站——长春地铁二号线袁家店站,在完成60%的预制构件拼装后,目前已进入中板现浇阶段。

地铁装配式车站是将车站框架外墙主体按纵向分成2米一环,一环分七段进行工厂预制,现场拼装连接,站内上下层之间中板采用混凝土现浇,上层两头设出入口。基坑围护结构采用桩、锚结构,浇筑完垫层混凝土形成拼装作业面后,采用专用拼装台车进行结构构件拼装,车站顶部土方压实回填。

在袁家店车站预制混凝土构件拼装现场,龙门吊正在将重达55吨的构件,平稳顺畅地吊到安装位置,并通过精轧螺纹钢将每环七个构件牢牢地固定在一起,每一个构件内都设有球形阀门,这是用来注入环氧树脂对构件缝隙进行密封,同时,在每环顶板用非固化沥青、玻璃纤维布等材料进行防水处理,整个施工程序简洁清楚,施工现场干净利索。袁家店站设计拼装88环预制构件,目前,已拼装完成53环,已拼装部分的站体内已经开始进行中板支架摸板搭设,为现浇中板做准备。

车站进行装配式建设,将传统的地铁车站施工中的钢筋加工、模板施工、混凝土施工在厂内形成流水线作业模式,构件成品生产后并在厂区内存放,根据地铁车站施工需求,随时外运至车站施工现场进行拼接,使现场部分施工实现工厂化生产。三年来,施工单位通过两个阶段的试验环生产、两代现场拼装设备的改良,实施创新创造,成功攻克了构件精度、构件混凝土耐久性配合比技术、厂内窑内蒸养技术,以及拼装定位、纠偏、基面精平处理等系列难题,形成了预制构件的施工新工艺,实现了预制件生产和拼装速度快、精度高、安全可靠等目标。

相比传统工艺,装配式车站建设有诸多优点,车站节能环保,与传统工艺相比,周转材料有大量的节约,仅木材节省量就达800立方米;施工现场材料占地减少,作业空间变大;建筑垃圾减少80%;现场施工劳动力节省50%以上;工期缩短1至2个月,施工噪音小,对周边单位及居民的影响降低。同时,工期缩短,保证我国北方地区地铁标准站建设在一年内完工, 消除因开展冬季施工带来的火灾隐患。

装配式车站预制构件以环为单位,每环预制结构包括7片预制构件,分别是1块A块、2块B块、2块C块、1块D块、1块E块,去年预制构件试生产时,每天生产不足一环,期间,施工单位认真研究预制构件的生产技术,开展自主创新活动,多次改进钢筋胎具和混凝土配合比,确保了预制构件内实外美。目前,预制构件工厂化生产已形成规模,达到日产1.5环的批量生产目标。这些生产出来的成环预制构件,通过平板运输车运送施工现场进行吊装,以“搭积木”的方式建造地铁,这项技术在全国属首例,也是国内外目前为止规模最大、结构体系最独特的地铁车站。该施工工艺的成功应用,标志着我国地下工程预制装配式技术达到新的高度。

项目经理陈久恒(中)与领导班子成员在工地研究方案

六公司副总工程师兼长春地铁1号线02标段项目经理部张志刚在工地接受新闻媒体采访

工人们在预制构件工厂紧张施工

预制构件场地

吊装预制构件

部分安装完工的袁家店站

Hot News

成功提示

成功提示

错误提示

错误提示

警告提示

警告提示

评论 (0)