2013-06-17 384 0

连杆螺栓是发动机乃至整个挖掘机中最重要、强度要求最高的螺栓之一,由于工作环境恶劣,承受交变载荷的作用,一直处于疲劳应力状态。由于其尺寸受到限制,若设计或加工处理不好,极易产生严重的应力集中,导致出现疲劳裂纹乃至断裂。因此.除一般的机械性能要求外,还对其抗疲劳性能有较高的要求。事实上,在对SOFIM连杆螺栓进行疲劳试验时,仅循环近1×106次就出现断裂的现象,而其疲劳寿命要求的循环次数为5x106次。本文针对该连杆螺栓出现的早期疲劳断裂问题,利用有限元分析软件ANSYS进行疲劳分析,并在此基础上提出改进方法。

1 疲劳强度试验方法

试验按《螺纹紧固件轴向载荷疲劳试验方法》(GB/T13682--92)在PLG一200B高频拉压疲劳试验机上进行。试件为连杆螺栓实物。试验的平均载荷为11.55 kN,交变载荷是幅值为9.45 kN、频率为200 Hz的正弦波。当试件达到破坏极限或试验循环次数达到要求的5×106次时停止试验。

2 结果与分析

2.1 疲劳试验

12.9级连杆螺栓的疲劳试验结果如表1所示。由表1可见。在20个试件中,仅有2个合格,其余的18个断裂部位均发生在连杆螺栓杆部与头部的过渡圆弧处。

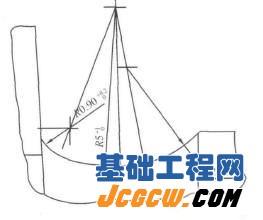

连杆螺栓的滚丝工艺是在热处理工艺之后进行的,在螺纹处容易形成压应力。使螺纹得到强化,提高了螺纹处的疲劳寿命。但其颈部形状复杂,由三段圆弧组成,如图1所示.三段圆弧的半径各不相同,圆弧的过渡连接处理在实际生产中很难完全达到图纸的要求。有可能导致在连杆螺栓杆部与头部的过渡圆弧处出现应力集中,使抗疲劳性能下降。

表1 疲劳试验结果

图1 连杆螺栓的颈部形状

2.2 疲劳寿命

2.2.1 有限元模型的建立

利用ANSYS软件对连杆螺栓在承受最大载荷、平均载荷和最小载荷时各点的应力分布情况进行分析。

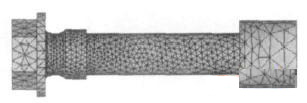

考虑到高强度螺栓的滚丝工艺是在热处理工艺之后完成的,使得螺纹处得以强化,且疲劳试验的结果也表明早期疲劳断裂的确发生在杆部与头部的过渡圆弧处,故可完全忽略螺纹的影响。为了更好地模拟螺栓的实际工作情况,在螺栓上装配了螺母,并忽略螺纹的影响,将螺栓和螺母视为一个整体建立几何模型,有限元分析模型如图2所示。

图2 连杆螺栓有限元模型

2.2.2 载荷和约束

在螺栓与螺母的紧合面上,允许有平行于紧合面方向的位移。但由于在此次分析中将螺栓与螺母作为一个整体考虑,因此约束施加在靠近颈部的螺栓头部端面上。假设连杆螺栓所承受的载荷沿螺母上表面均匀分布,视为分布在螺母上表面的面载荷,方向为轴向。分析时,对该连杆螺栓施加了最大载荷167.0 MPa、平均载荷92.0MPa和最小载荷16.7MPa。对应于最大载荷的连杆螺栓应力分布如图3所示。由图3可知,应力集中最严重的地方出现在螺栓杆部与头部的过渡处,这与试验结果完全吻合,证明所建立的模型是正确的。

图3 应力分布

2.2.3 疲劳寿命计算

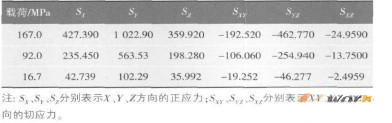

从连杆螺栓杆部与头部的过渡圆弧处提取应力值较大的数点进行疲劳寿命计算。其中应力最大节点的6个应力分量如表2所示。

表2 应力最大节点的6个应力分量

完成S—N曲线、应力集中系数的设定,并手工输入不同载荷下的6个应力分量以及循环次数后,系统可计算出耗用寿命系数。一般来说,如果寿命系数小于1,则表明在经受给定的应力循环次数后,该点不会发生疲劳破坏。计算结果表明,当目标循环次数为5xl06次时,其耗用寿命系数为5,即实际可循环的次数为1×106次。由此可见,连杆螺栓的疲劳强度不够,所以在规定的循环次数内。连杆螺栓颈部必将发生断裂,这与试验结果一致。

3 改进措施

可通过以下方法提高零件的疲劳寿命:采用强度级别更高的材科;进行结构改进,即改进颈部的结构,使过渡圆弧处的连接平角平滑以减少应力集中;改进生产工艺,对螺栓颈部进行强化处理,如局部滚压等工艺,以达到强度要求。

对于一个不具备设计资格,仅进行加工生产的企业来说,进行结构改进也是行不通的。因此可从工艺改进方面来提高连杆螺栓的疲劳寿命。

(1)局部滚压位置的确定。根据对台阶过渡圆弧处应力集中现象的分析,轮廓线上切向拉应力最大的点与轴线的夹角为50°,在此角度前后一定范围内应是重点强化区。初步拟定采用法向滚压的方式。

(2)疲劳寿命分析。在连杆螺栓的有限元模型中,对应力集中区域施加法向滚压力,求解后进行静强度分析,确定不同载荷下各点的应力分布数据,然后进行疲劳寿命计算。

4 结语

通过试验和计算得出,当滚压力为20 kN时,连杆螺栓的耗用寿命系数为0.8。该值小于1,表明在经受给定的应力循环次数5x106次后,连杆螺栓不会发生疲劳破坏。

2024-09-29 5481 0

2024-09-20 5667 0

2024-09-20 5588 0

成功提示

成功提示

错误提示

错误提示

警告提示

警告提示

评论 (0)