2018-06-14 613 0

前言

传统的锻造行业,由于高温、振动、噪音、作业环境差、劳动强度大,都迫切需要实现生产过程的机械化自动化,以提高了生产效率,改善工人劳动环境,降低工人劳动强度,稳定锻件产品质量。

我国锻造自动化起源于70年代,是在60年代引进国外技术的基础上发展起来的,目前主要在大型的压力机锻造线上得到一些应用;与当今发达的国家相比,我国锻造设备呈现重主机轻辅机现象,锻造自动化发展速度相对较慢,自动化设备柔性较差,特别是在程控锻锤上的应用国内还鲜见报道。

锻锤作为锻造行业金属成型三大主力设备之一,其自动化能否实现直接关乎我国锻造技术现代化水平。作者是中国全液压模锻锤技术发明人,中国程控锻锤的先行者、开拓者,专业从事程控锻锤研发、推广十多年,足迹遍及国内大多数锻造企业,对我国锻造行业具有深厚的情结,本文从国内外程控锻锤应用实际出发,提出了我国程控锻锤自动化生产线战略实现的发展思路。

一、我国程控锻锤为核心的锻造生产线应用情况及工艺特点

我国现有以程控锻锤为核心的锻造生产线,大概有三百多条,由于其快速、灵活的工艺特性,目前主要集中在汽车零部件、五金工具等行业,主要应用于薄筋板类零件(如手术器械、手工工具、发动机连杆、摇臂、转向臂、涡轮叶片等)大批量生产,应用于异形零件(如转向节、传动叉、轮毂等)需要多型腔锻造成型零件的生产,应用于多品种少批量零件的生产。

程控锻锤近十年之所以能够得到广泛应用,除了其快速、灵活的工艺特性及高效、节能、环保、高可靠的产品特性外,还在于其相对于传统锻锤,彻底摆脱了传统锻锤对操作者技艺的依赖,实现了主机程控化。程控锻锤的出现使锻锤得到了复兴,其广泛的应用也充分体现了市场对自动化的迫切需求。

二、国外以程控锻锤为核心的锻造生产线现状及最新发展

依据国外锻锤供应商展示的程控锻锤应用情况分析,国外程控锻锤技术最新发展主要体现在远程监控、在线测量、闭环控制、模具快速安装等方面,其目的是使锻锤更加智能化、精密化、高效化。

以程控锻锤为核心的锻造生产线,主要体现在以机器人应用为特征包括模具快速安装调整、模具的自动润滑、物料的自动传输、周边设备连线控制在内的综合自动化。

三、我国以程控锻锤为核心的锻造生产线现状及差距

我国近十年,伴随着汽车产能扩张、中国入世全球锻造产业的转移,由于锻锤独特工艺适应性,新增以程控锻锤为核心的锻造生产线近三百多条,产能增加了,但效率没有提高。除程控锻锤实现单机自动化外,生产线配备的其他周边设备一如既往,没有得到协同发展,特别是自动化辅助设备,主机、辅机出现了不平衡发展。国内以程控锻锤为核心的锻造生产线与国外先进的生产线,差距甚大,其主要体现在:人机工程、模具自动润滑、物流系统等方面明显不足,机器人应用由于缺乏周边自动化辅助设备的配套,实际应用也几乎没有。

我国大多以程控锻锤为核心的锻造生产线是由客户凭借经验、习惯建立的,周边设备大多是极为传统的设备,所使用的辅助设备也大多是自我武装的,生产线配置出现了重主机轻辅机现象,锻造生产线整体协调性、系统性、先进性都很一般,程控锻锤的先进性没有得到充分地发挥。

四、中机程控锻锤与锻造自动化

中机锻压江苏股份有限公司是我国唯一下设模锻实验工厂(江苏汇洋精锻有限公司)并专注于程控锻锤及其锻造自动化辅助设备研发的高技术锻造装备制造企业。

中机锻造技术专家专注于程控锻锤及成型工艺研究,专注于以程控锻锤为核心包含模具设计及锻造工艺,包含模具自动润滑、自动剥皮及物流系统,包含电加热炉、制坯、冲切设备选型在内的全套生产线研发设计,致力于包含工艺模具试验、零件的改进试验、客户培训及生产线安装交付使用等一整套交钥匙级别的全套技术服务。

专注、专一、卓越是中机公司的经营发展理念。

中机公司目前主要研究成果包括:

4.1 程控锻锤技术最新发展

以锻锤为核心的生产线,其自动化首先取决于核心设备自动化,没有核心设备自动化,就没有锻造自动化。

中机公司程控锻锤技术最新发展成果包括远程监控、自动化连线及锻锤的优化设计等诸多方面,其目的是使锻锤更加智能化、精密化、高效化,从而更好适应锻锤自动化生产。

4.1.1 程控锻锤远程监控技术

随着互联网络的发展,越来越多的用户希望能够通过互联网络对所售出的产品进行诊断和维护,这样可以减少维护工程师到现场的时间和费用,不仅节约大量的人力和物力的成本,同时也能为客户提供更为快捷的服务,减少客户的损失,这样,在全液压模锻锤中使用远程诊断和服务是客户迫切需要解决的问题。通过Internet对锻锤的核心控制器进行远程编程和监控!可实现锻锤的远程机器参数监控,系统的故障排除,以及在线的数据维护!

选择采用西门子PLC 作为信号控制单元,完成程控锻锤的数据采集、运行状态和功能的设定,实现锻锤的压力,温度,能量的精确控制。锻锤远程监控系统可以远程在线随时掌握锻锤的运行情况,检测锻锤各种故障,因而可大大提高锻锤发生故障时的修复速度。因此将这种新型控制系统应用于锻锤控制及远程监控,是现代锻锤智能化发展的必然要求。

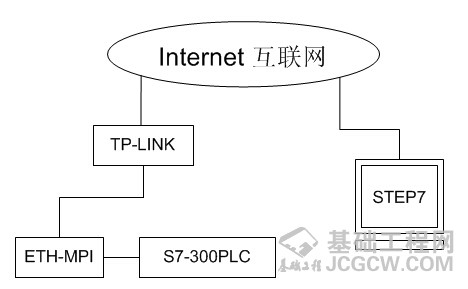

该方案使用ETH-MPI来构建一个Internet远程的编程和监控系统。工程师站和远程的PLC站之间是通过Internet进行连接的,这样,只要在两端通过Internet连接到PLC CPU的MPI口,通过MPI进行远程访问。配置如右图:

远程监控具有如下优点:(a) 减少现场的维护时间和费用,第一时间远程在线掌握锻锤的运行情况,节约人力和物力成本。(b) 远程检测锻锤故障,远程机器程序维护调整,提高锻锤发生故障时的修复速度,提高工作效率。

4.1.2 程控锻锤单机自动化及优化设计技术

中机程控锻锤,鉴于程控锻锤十年发展,积累了丰富的设计、制造、使用经验,海卓最新设计的程控锻锤,更加侧重于提高锻锤的智能化、精密化,更多的从自动化连线角度,去优化设计程控锻锤,源于程控高于程控。

主要体现在:

(a) 能量自动修正系统

国内现有的程控锻锤,通过程序设定来实现锻锤的控制,均为开环控制,我们的同行为了宣传,号称数控锻锤,是名不副实的。

中机锻压与高等院校合作,致力于在线测量技术及能量修正系统研究,其目的通过该系统实现打击能量的自动修正,从而真正实现锻锤数控化。

(b) 单机自动化技术

根据锻锤生产线的工艺流程,中机程控锻锤设有自动上下料系统及周边自动化辅助设备预留接口及参数设定界面,充分考虑锻锤与辅机合理布局,便于程控锻锤单机自动化,便于程控锻锤与周边辅助设备的协调流畅运行。

(c) 锻锤模具快速安装与精确调整:

传统的锻锤模具安装,一般采用固定楔铁楔紧,采用燕尾、隼或定位销定位,其结构简单;但模具定位受锻锤几何精度影响较大,定位累积误差较大,模具燕尾一旦存在角度、位置偏差,模具位置调整更加困难;采用固定楔铁,使用撞铁楔紧时端部易膨胀,导致锻锤模具安装燕尾出现不均匀接触,从而影响模具定位精度与楔紧效果;采用固定楔铁,使用撞铁楔紧时需要较大的操作空间,存在安全隐患。

中机程控锻锤模具固定,采用自适应双面可调节楔铁机构,该机构楔铁楔紧采用拉杆螺栓实现,无需撞铁,模具安装、调整方便快捷;模具燕尾角度通过自适应双面楔铁机构,确保燕尾角度自适应调整,紧固安全可靠;采用自适应双面可调节楔铁机构,模座、锤头燕尾两端口,不承受模具紧固张紧力,燕尾精度保持性大大提高。

4.1.3 双控全液压模锻锤

目前就全液压模锻锤的控制原理而言主要有两种方式,一是程序控制,再就是随动控制。两种控制方式各有优缺。为了提高锻锤广泛的适应性,中机锻压与北京理工大学胡大勇先生合作,共同研发了双控全液压模锻锤。

双控全液压模锻锤的控制原理是将程控锤的液压控制系统和随动控制锤的液压控制系统并联,二者独立互锁工作。系统设置为程控优先,但随时都可切换为机械随动控制。

双控全液压模锻锤还通过传感器和逯返系统,可实现快速合理确定打击步序和对应的打击能量,大大缩短程序调试时间,提高了工作效率。

先进的控制方式不仅扩大了设备的适用范围也为生产组织提供了灵活性,不仅使各自的优势得到了完美结合,而且提高了设备运行的可靠性,使全液压模锻锤的性能得到更好的发挥。

4.2 模具的自动冷却与润滑

中机模具自动化润滑装置包括恒压乳化泵、气液自动喷淋阀控系统,可安装在程控锻锤、热模锻压力机等热成形设备及各种形式的冷成型设备上,并与其联动,实现模具自动化润滑、冷却、空气清扫动作,达到降低操作工人的劳动强度、提高生产效率的目的。

中机模具自动化润滑装置可与机器人、步进梁联合动作,是自动化锻造生产线必备的润滑辅助装置。

中机恒压乳化泵无需泄压,无需停机,通常由操作人员在常压下按照比列通过敞口的乳化泵容器添加润滑剂、水,以实现连续生产,容器的水位将受到监控。敞口容器内的乳化液通过增压泵,被泵送到阀控系统,中机恒压乳化泵可实现随动加压、搅拌,并通过手动阀实现管道、滤芯的定期清洗。

中机气液自动喷淋阀控系统输入端通过管路连接到恒压乳化泵,当操作人员通过人机界面设定好喷淋参数,按照程序,喷头通过直线导轨自动进入上下模腔之间,喷射混合水基润滑剂或冷却水或清扫压缩空气,达到设定的时间后喷头自动退回。该装置可实现定点、定时、定量喷涂,大大减少操作工人的劳动强度,有利于润滑剂喷淋一致性、均匀性,大大改善劳动环境,提高工作效率。

中机气液自动喷淋阀控系统可实现多点喷涂,目前安装方式也分为多种形式,如独立小车安装方式、固定安装方式、混合安装方式,当然每一种方式都可以配备手动润滑喷枪。

4.3 人机工程

中机锻压人机工程研究的核心问题是研究人或机器人在生产或操作过程中合理地、适度地劳动和用力的规律问题,研究操作者、锻锤及环境三者间的协调,研究的目的则是用来指导上下料装置、操作方式、工作环境、锻造工序、锻造模具的设计和改良,根据人和机器的条件和特点,合理分配人和机器承担的操作职能,并使之相互适应,使得操作者在效率、安全、健康、舒适等几个方面的特性得以提高。同样也便于机器人的应用,减少机器人不必要的动作,以提高运行效率。

4.4自动上下料与物流系统

中机公司可依据生产现场及锻件产品专为客户设计、提供输送机及自动化上下料装置,组成工件自动上下料及物流系统。合理的自动上下料及物流系统,可以减少操作者的劳动强度,便于操作者夹取工件,以提高工作效率。

中机标准设计有各种规格的输送机、用于余热正火的控温风冷输送机。

4.5氧化皮清除

锻造加热产生的氧化皮,不及时清除会严重影响锻件的精度及表面质量,中机公司主要通过

(a) 采用惰性气体保护加热,在加热炉进出口通过惰性气体,避免锻件在空气中加热。气体保护加热从根本上避免氧化皮的产生。

(b) 非保护加热出料时锻件毛坯通过海卓特制的剥皮机,压缩高速滚动工件强力去皮。

(c) 锤上预锻时及时通过海卓模具润滑阀控系统的压缩空气及时清扫。

以上多种措施的联合实施,可以减少热锻过程中操作者去皮辅助工作时间,降低劳动强度,改善劳动环境,以提高产品质量,提高工作效率。

4.6 锻造机器人

锻造机器人的应用是锻造自动化最显著的特征,由于锻锤的高速、高温、震动、高污染,对机器人的应用提出了更为严格的要求,研究适应锻锤的工作环境的柔性手指是机器人能否成功应用的关键。中机公司借鉴国外锻锤机器人成功的经验,致力于柔性手指的研究,针对工件现状、成型工艺,确定柔性手指的夹持方案,以实现锻锤机器人的操作。

4.7 总线控制技术与自动化辅助设备的系统集成

总线控制采用两层结构,上层采用工业以太网,下层采用现场总线。将锻造生产线的加热炉、辊锻机、程控锻锤、切边机、精整机、物流系统、模具润滑装置等连接起来,进行控制和管理。系统设置有全自动、半自动、手动功能,适应和满足各种工作状态。并符合国际通行安全标准。总线控制技术可以是生产线诸多设备的生产节拍得到最合理的配备,以达到效率最大化。

五、我国程控锻锤自动化生产线的战略实现

锻造自动化是一个复杂的系统工程,机器人应用是锻造综合自动化的最重要特征,除此以外还应包含锻造设备、锻造工艺、金属材料与处理的合理配置,包含模具快速安装调整、模具的自动润滑、氧化皮清除、自动上下料、物料传送等在内的主机与自动化辅助设备连线控制与协同运行,全线综合自动化一般适应于单一零件大批量生产。

快速、灵活是锻锤最显著的工艺特征,除了适应薄筋板类零件的大批量生产,还特别适应异形件的多型腔锻造,适应多品种小批量零件的生产。为了减少自动化线调整时间,提高运行效率,非大批量生产锻造生产线往往更需要单机自动化,达到减少辅助工作时间、提高工作效率、降低劳动强度的目的。

长期以来,我国锻造装备处于重主机轻辅机不平衡状态,主机发展往往也只是重视单机效率,生产能力,很少能立足自动化生产线综合考虑,即使是单机自动化,也很难实现。

自动化辅助设备的研发,特别是针对既有锻造线,往往需要量体裁衣,依据主体设备、锻造工艺进行定制,难以实现量产。加之我国的设备研发工程技术人员往往缺乏对锻造工艺的了解,因此不能不说自动化辅助设备的研发是我国设备研发的短板。

中机锻压是我国唯一下设模锻实验工厂并致力于程控锻锤及其锻造自动化辅助设备研发的高技术锻造装备制造企业。中机将联合国内锻压、自动化研究院所,共同专注于程控锻锤、成型工艺、人机工程的研究,专注于包含自动润滑、自动剥皮及物流系统在内的自动化辅助设备研究,专注于包含电加热炉、制坯、冲切设备选型在内的连线技术研究。

中机锻压将以全线综合自动化为目标,强化自动化辅助设备的研发,强化人机工程、锻造工艺研究,立足实现单机自动化,逐步实现全线综合自动化。

六、结束语

我国以程控锻锤为核心的锻造自动化线的发展,应结合锤锻工艺、国内自动化技术水平的实际,遵循一切为了效率的目标,分步实现单机自动化,有选择实现全线综合自动化的发展思路。

2024-09-29 4761 0

2024-09-20 5010 0

2024-09-20 4910 0

成功提示

成功提示

错误提示

错误提示

警告提示

警告提示

评论 (0)