基桩成孔质量的超声波检测对策探讨

摘要

论述利用超声波对钢筋混凝土钻孔桩成孔质量检测的工作原理及其在大直径钻孔灌注桩中的应用。通过工程实例,介绍成孔质量状况的判读方法和成孔参数的计算方法,分析成孔质量对钻孔灌注桩基础的成桩质量的影响因素。目前我国成孔质量检测技术发展迅速,国内各厂家制造的成孔质量检测仪不输于美日等发展国家,其中以铭创科技MC-8340超声波成孔质量检测仪在业界内更是受到广大认可与好评。

钢筋混凝土钻孔灌注桩以其承载力高、施工低噪声、低振动以及工程造价低等特点成为建筑物常用的基桩形式之一,它将上部结构的荷载传递到深层稳定的土层或岩层,减少基础和建筑物的不均匀沉降。黑龙江省位于我国北部,省内除山区外,多为平原或微丘地形,地势平坦宽阔,地质多属第4纪冲积和洪积层,表层土壤为粉质中液限粘土,中层为冲积形成的砂砾、圆砾,底层为白垩系的砂岩,岩层埋置深度大。所以我省在桥梁建设中,经常采用钻孔桩基础,以适应当地的基底条件、满足承载力要求。另外,近年来随着城市建设的不断发展,30层以上的超高层建筑大规模兴建,大直径钻孔灌注桩也被广泛用于楼房建筑中。但由于成桩质量问题引起基础不均匀沉降而危及国家和人民生命财产的工程事故时有发生。为了保证结构的安全,钻孔灌注桩成桩质量必须进行检测,避免出现断桩、缩扩径、离析等严重影响桩基础承载能力和使用寿命的病害发生。

近年来工程上比较成熟的桩基质量检测技术包括预埋超声波探测管法和激振应力反射波法。但这些技术都是在桩基础浇筑完成并形成一定强度后对成桩的完整性进行的探测,经技术检测确定桩基是否满足设计要求。一旦检测出成桩有断桩、缩扩径、离析等严重病害时,只能废掉该桩进行重建,往往会造成很大的资金浪费。因为补救一根废桩,通常需要在其两侧同时修建两根新桩并建一个承台。因此,为避免出现废桩,必须对桩基础的整个施工过程进行质量监控。

检测成孔质量的必要性及相关标准

灌注桩的施工可分为成孔和成桩两阶段,其中成孔是灌注桩施工中的第一个环节。成孔作业由于是在地下、水下完成,质量控制难度大,复杂的地质条件或施工中的失误都有可能产生塌孔、缩径、桩孔偏斜、沉渣过厚等问题。

成孔质量的好坏直接影响到混凝土浇注后的成桩质量:桩孔径偏小则使得成桩的侧摩阻力、桩尖端承力减小,整桩的承载能力降低;桩孔扩径将导致成桩上部侧阻力增大,而下部侧阻力不能完全发挥,同时单桩的混凝土浇注量增加,费用提高;桩孔偏斜在一定程度上改变了桩竖向承载受力特性,削弱了桩基承载力的有效发挥,并且孔斜还易产生吊放钢筋笼困难、塌孔、钢筋保护层厚度不足等问题;桩底沉渣过厚使桩长减小,对于端承桩则直接影响桩尖的端承能力。因此,灌注桩在混凝土浇注前进行成孔质量检测对于控制成桩质量显得尤为重要。交通部《公路桥涵施工技术规范》(JTJ041~2002)对钻、挖孔混凝土灌注桩的成孔质量作了规定,另外《建筑地基基础工程施工质量验收规范》(GB50202—2002)对混凝土灌注桩的平面位置和垂直度的允许偏差也作了相应规定。

超声波检测成孔质量的原理与方法

超声波检测的基本原理是利用超声波反射技术,获取孔壁信息并进行数据分析,对成孔质量进行综合检测,如图1所示。超声波检测成孔质量比较成型的仪器是超声波孔壁测定仪,它由超声仪、声波探头(由发射和接收换能器组成)、记录仪(或由计算机组成的数据采集系统)和提升机构等组成。

图 1 超声波检测仪工作原理

将超声波探头沿充满泥浆的钻孔中心以一定速率下放,在连续下放过程中,发射探头垂直孔壁发射超声波脉冲,接收探头接收孔壁反射信息。当孔壁坚实牢固(或缩径)时,超声波传播双程旅行时间短、反射强度大;当孔壁疏松、塌孔(或扩径)时,超声波传播双程旅行时问长、反射强度小甚至接收不到反射信号。这样,从孔口到孔底通过记录反射时间和反射强度,可计算出钻孔在不同深度处的孔径值并可反映出孔壁状况,进而还可计算出孔深、垂直度等参数。

现场实测时,超声波探头的下放与提升由绞车自动控制完成,反射信号从接收探头传至地面的记录仪,通过计算打印成图。超声波探头上共布置 4 组换能器,4组探头成正交十字探测钻孔两个方向的孔壁剖面。探头下到孔内某高程测点时,超声仪振荡器产生一定频率的电脉冲并同时打开计时门,电脉冲经放大后由发射换能器转换为声波并射入钻孔内的泥浆中向孔壁方向传播,当声波穿过泥浆到达孔壁后,由于泥浆的声阻抗远小于土层(或岩石)介质的声阻抗,声波几乎从孔壁产生全反射,反射波经过泥浆传播后被接收换能器接收,超声仪在接收到第一个声波信号后计时门关闭并记录下声波从发射到接收所经过的时间,该时间就是声波在孔内泥浆中的传播时间 t,简称声时。

假设泥浆的声波速度为 c(c可通过实测得到),就可通过下式计算出发射面(探头)到反射面(孔壁)之间的距离 L。

通过在该断面声波 4组探头测得正交 4个方向的探头至孔壁的距离,可确定孔壁的物理特征,如孔径、孔心和垂直度等,并绘制成图由打印机输出。

成孔质量检测工程实例

下面列举我省桥梁基础施工中的一些比较典型的工程实例,结合实测曲线说明大直径钻孔灌注桩在成孔阶段中常见缺陷的超声波曲线图的判读方法,并分析其成孔质量。

1、合格孔

图2所示的实测记录为正循环回转法施工成孔,桩长35.0m,直径 1.0m。从图2中可以看出。钻孔垂直,孔深孔径满足设计要求且孔壁状况良好,说明钻孔及泥浆护壁效果很理想,这是典型的合格孔

2 合格孔(局部)

2、缩径和扩径

缩径和扩径在钻孔过程中是经常发生的,这与地层和泥浆调浆都有关系,它直接影响到成孔以后的各步工序,特别是成孔后下放钢筋笼,如遇到较为严重的缩径,钢筋笼就不能下放到预定的位置,在拔起钢筋笼重新对钻孔进行处理时很可能使钢筋笼变形,造成损失且延误工期。

图3为浅部缩径孔实测记录,此孔设计孔径为1.0m。由图3可见,1.0~5.0m孔段明显出现缩径,5.0m以下孔径正常。图4为中部扩径孔实测记录,此孔设计孔径为1.0m。由此可见,15.5~19.5m:孔段明显出现扩径,最大孔径达1.35m。

图3 缩径桩(局部放大)

图4 扩径桩(局部放大)

3、钻孔倾斜

由于钻机安装时没有使转盘与钻架上吊轮在同一垂直线上或者正常钻进中没有根据不同方面地质条件采取相应控制进尺措施,钻孔常会发生倾斜,严重者对其单桩承载力有很大的不利影响。图5为孔实测记录为正循环施工成孔。由图5可见,钻孔上部较为垂直,从中部开始明显出现倾斜。

4、泥浆比重过高

在钻进过程中,泥浆比重不宜过高。按照规范规定,在浇注混凝土之前,孔底500mm以内的泥浆相对密度应小于1.25。工程实例表明泥浆相对密度过高会造成孔底沉淤和堵管等工程问题,更严重的是产生泥皮对成桩侧摩阻力的发挥有很大影响。

通过超声波检测可以反映出泥浆比重偏高和过高的情况,图6为实测记录。从图6中可以看到,在孔壁附近有一些

图5 钻孔倾斜

图6 泥浆相对密度过高

虚的振荡线出现,这在理论上称为“噪音”,它是超声波行进过程中在到达孔壁之前由泥浆颗粒反射形成的,这是一个典型的泥浆相对密度偏高的实例。假如泥浆相对密度过高,钻孔中的浮力偏大,待超声波探头下放过程中其重量与浮力相等时就无法继续测至孔底。

孔径、孔心、垂直度计算方法

超声波法测量孔径、孔心和垂直度等成孔指标主要通过两种方法对测量结果进行判断。一种是直接利用测量所得到的孔径剖面图判断孔径的大小和垂直度结果,由于孔径剖面图上一般都有刻度尺寸,孔径的大致尺寸可以直接读出;垂直度可在图上量取某位置深度 H的偏移量E,然后以偏移量E与深度H之比的值乘以 100%,即得到桩孔在深度H处的垂直度K。该方法 比较简便、快速,但得到的结果比较粗糙;另一种方法是利用测量得到的声学参数值,通过计算得到桩孔深度上每一测点的孔径、垂直度的具体值,该方法的优点是比较精确。以下介绍的是后一种孔径、垂直度的计算方法。

1、孔径计算

孔径的计算方法是基于声波探头处于桩孔的中心点位置上。但在实际测量中,探头大多数情况下是偏离桩孔中心的,此时测量的孔径剖面测点并未通过孔的直径,即实测孔径要小于实际孔径,因此,需要通过一定的计算方法求得实际孔径值。

如图7所示,假设已测得桩孔某位置深度上探头中心与4个方向孔壁的距离 l1、l2、l3、l4 值,O为桩孔中心点,O' 点为探头中心点。当l1≥l2,l3≥l4时

图7 孔径计算

式中:l1为探头换能器方向 I至孔壁的水平距离,l2为探头换能器方向Ⅱ至孔壁的水平距离,l3为探头换能器方向Ⅲ至孔壁的水平距离,l4为探头换能器方向Ⅳ至孔壁的水平距离, R1、R2为桩孔半径。

当 l2≥l1、l4≥l3或其它情况时,同以上方法一样可以求得孔径。只要在计算机进行数据处理时,在程序中对 l1、l2、l3、l4 的大小加以判别,采用相应的公式就可以求得桩孔的平均直径D。

2、垂直度计算

为计算成孔的垂直度,首先应计算出孔中心位置与探头的相对偏差。计算方法如图 8所示,图中O为探头中心点,O0为第1测点桩孔中心点,On为第n测点桩孔中心点。设第 1个测点时声波探头中心相对于桩孔中心点的偏离坐标为 X0、Y0,第n个测点时声波探头中心相对于桩孔中心点的偏离坐标为Xn、Yn ,那么

式中:l10、l20、l30、l40为第 1个测点时,探头中心沿水平方向至孔壁的4个方向的距离,l1n、l2n、l3n、l4n为第n个测点时,探头中心沿水平方向至孔壁的4个方向的距离。

圈8 垂直度计算

设桩孔的第n个测点时的偏心距为E,有

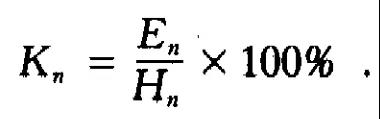

那么桩孔在第n个测点时的垂直度Kn 为

式中:Hn为第n个测点的孔深值。

结束语

应用超声波技术对大直径钻孔灌注桩成孔质量进行检测可以一次下孔获得包括孔径、孔深、孔垂直度、孔底沉渣厚度及孔壁状况等影响钻孔质量的几乎所有参数,检测效率高。成孔检测能够准确地给出钻孔参数及施工情况,为施工和设计部门提供分析依据。通过大量工程实践发现,目前国内大直径钻孔灌注桩的成孔质量问题还是比较严重的。为确保工程质量,应该依靠先进的技术手段加大对成孔质量的检测力度,特别是对试桩和开工初期的工程桩更要予以重视,以便于科学合理地选取适合场地地层特点的施工工艺和施工机具。超声波法检测是目前最为先进的成孔质量检测手段之一,这一技术的应用和推广对我国在大直径、长深度、高承载的基桩检测方面具有十分重要的意义。

成功提示

成功提示 错误提示

错误提示 警告提示

警告提示

评论 (0)