2022-05-07 1585 0

1.工程概况

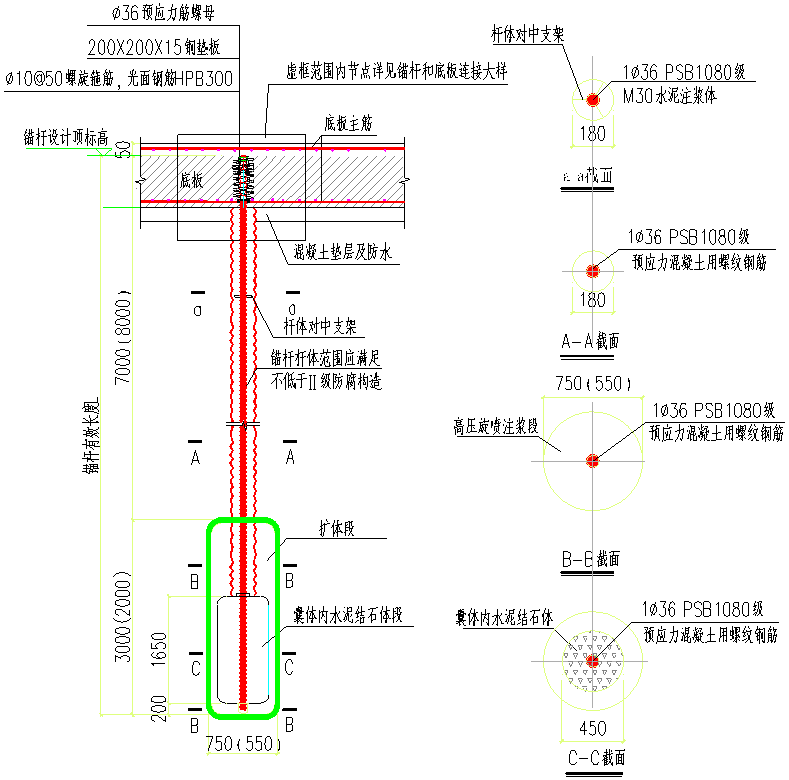

潘窑征收安置房项目A地块双层地下室标段,地下建筑面积约5.3万平方。主楼基础采用钻孔灌注桩,部分主楼裙房、商业楼以及地下室部位采用囊式扩体锚杆。锚杆为1∅36 PSB1080级预应力混凝土用螺纹钢筋。

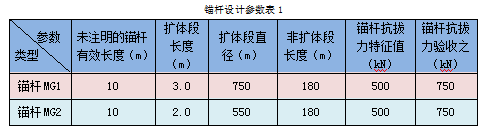

本项目设计两种囊式扩体锚杆:MG1和MG2。其中MG1扩大头需进入3-2或3-3层粉质粘土不少于3m且总长度不少于10m双控;MG2扩大头进入5-2强风化粗安斑岩不少于2m且总长度不少于10m双控。

2.下钻成孔

2.1 引孔

用水泥混合浆液引孔,引孔后采用高压喷射扩径机械扩径,非扩径段直径180mm,以锚杆能顺利安放为准。启动高压泥浆泵为旋喷钻机供应高压水泥浆,并查看钻头喷射情况。旋喷提升速度10~20cm/min,旋转速度10~15转/min。水泥浆为水灰比1.0纯水泥浆,旋喷压力25~30MPa,浆量75L/min。如出现中断喷射,则恢复注浆时搭接长度≥0.5m。在钻进过程中,不得中断喷射;若因故中断喷射,应迅速提升钻杆至孔外,防止孔壁坍塌发生埋钻事故。

采用测量孔外钻杆长度的推倒方法进行监测成孔深度,计算精度不大于100mm,成孔深度误差应在+100/-30mm范围内。

2.2高压喷射扩孔

扩径段直径750(500)mm,扩径采用素水泥浆,水泥采用P.0.42.5的普通硅酸盐水泥;水泥用量,按照设计图纸执行;水泥浆水灰比1.0,扩孔喷射压力不小于30MPa,喷射时喷管匀速旋转,匀速扩孔2遍。

图1 囊式扩体锚杆截面构造详图

当钻孔深度达到设计要求后,增大喷射压力至30MPa,以20cm/min的提升速度及15r/min的转速进行高压喷射扩孔。采用测量孔外钻杆长度来推算扩孔长度,当扩孔长度达到设计要求后,为了确保扩体段直径满足设计要求,对扩孔段进行复喷,且喷射泥浆采用水泥浆。

图2 高压旋喷示意图1

图3 高压旋喷示意图2

3.锚杆制作、安放

3.1扩体锚杆组装

在施工现场拟选好的精扎螺纹钢堆放场地,将完整的精扎螺纹钢单根架空,将精轧螺纹钢穿过扩体锚杆囊袋的预留孔,在囊袋的螺纹钢端,由经过专门培训的工人和专用设备在螺纹钢此端安装预应力螺母的固定装置,因其加工设备便宜、操作简单,质量稳定可靠等优点而被广泛采用。

图4 囊袋固定图

图5 保护帽焊接图

3.2防腐处理

外露锚杆部位采用防腐漆进行表层防腐涂装,涂装中应注意观察钢筋表面是否有锈点,如有锈点应使用钢刷进行除锈,防腐涂层厚度大于280μm。囊袋自身具有防腐功能。

图6 囊式扩体锚杆多重防腐构造图

图7 锚杆涂刷防腐漆图

3.3锚杆下方

钻孔完成以及锚杆组装完成后准备下放,采用旋喷钻机附配吊装系统,将现场已组装好的扩体锚杆及时迅速地安放到锚孔中。下锚过程中,应尽可能匀速将其下放至设计深度;当遇到下放困难时,可采用下冲法辅助锚杆下放;如果仍无法下放到设计深度,可采用再次复喷方式进行二次引孔。

图8 旋喷钻机吊装图

图9 锚杆下放图

4.锚孔内注浆

4.1水泥用量计算

扩大头囊体内水灰比为0.5;囊袋外注浆用水灰比为1.0;水泥均为P.0.42.5普通硅酸盐水泥。水泥浆制备过程严格把控水灰比,加强过程控制,用比重计对水泥浆检查。

图10 水泥浆液取样图

图11 水灰比检查图

4.2注浆

待扩体锚杆下放到锚孔的设计深度后,由泥浆泵将制配好的水泥浆压灌入挤扩体囊内,在孔底旋喷扩体段形成一形状规则的水泥结石体,强度高且性能稳定。

囊袋内注浆量由计算:囊袋长度为1650mm,注浆后外径450mm。1.65×3.14×(0.45×0.45-0.040×0.040)/4=0.26m3。实际注浆量应略大于计算用量。

扩体段囊外体积,MG1和MG2扩体段长度分别为3m和2m,囊袋外的水泥浆注浆以孔口溢出与制备水泥浆颜色相近为注浆结束标志。

注浆过程中注意注浆管出浆口应在已灌注好的囊袋上部约30cm;注浆过程中应适当晃动锚孔注浆管,以便注浆管能顺利拔出,注浆速度控制在50~100L/min,并且浆液应自下而上连续灌注。

5.锚杆锁定

根据基础底板设计图纸、设计说明及相关规范等要求进行结构基础底板施工,锚杆锁定位置置于伸入基础底板距离板顶50mm。施工过程中如遇到锚杆与地下室后浇带处止水钢板相碰,经设计院同意后可适当调整后浇带位置。

在绑扎板底钢筋之前,套上一道遇到膨胀止水条。套上箍筋时在锚杆中部再套上一道雨水膨胀止水条。以防止锚杆与底板相交处可能出现渗水情况。

锚杆外用∅10@50螺旋箍,箍筋上部垫∅36钢筋配套钢垫板。垫板规格为200*200*15。垫板上部套上∅36钢筋配套锚具。

图12 锚具与底板连接大样图

图13 锚垫板大样图

图14 锚具大样图

图15 锚固与底板连接实图1

图16 锚固与底板连接实图2

6.注意事项及控制要点

6.1锚杆有效长度

MG1锚杆扩大头以进入粉质粘土层不少于3m且总长度不少于10m为双控标准。MG2锚杆扩大头以进入强风化粗安斑岩不少于2m且总长度不少于10m双控为双控标准。而在施工过程中往往只购买10m长预应力钢筋。对于MG1锚杆进入粉质粘土层不少于3m标准无法控制,只会以总长度不少于10m为控制标准;而MG2锚杆施工中进入粗安斑岩后施工困难,进出岩层不少于2m无法保证,造成锚杆高度超过地下室顶板,需要割除超出底板顶面以上预应力钢筋。

图17 预应力钢筋顶部割除图1

图18 预应力钢筋顶部割除图2

6.2扩体段直径

MG1锚杆和MG2锚杆扩体段直径分别为750mm和550mm。锚杆上部为非扩体段,直径只有180mm。整个孔呈现上小下大形状。无法有效测量扩体段直径。同时不同土层、不同水压力造成扩体段直径也不同。扩体段施工主要凭借工人施工经验。造成囊袋内注浆时是否充分扩张并注满浆液无法保障。

6.3渗水隐患

地下室底板防水卷材施工时,因锚杆间距与卷材幅宽不成模数,卷材施工过程中大多是在卷材上开一个孔,将卷材套入锚杆上。施工完防水保护层后在根部套上一道雨水碰撞止水条。存在隐患如下:1、防水卷材与预应力钢筋之间存在空隙,无法防水;2、雨水碰撞止水条会提前施工,在未浇筑底板混凝土前如遇雨天后,止水条膨胀,止水效果大大减弱。

图19 卷材与预应力相交出节点图1

图20 卷材与预应力相交出节点图1

为有效减少底板渗水隐患,在预应力筋与卷材交接处根部卷材上部增加非固化橡胶沥青涂料一道,并在上部增加一道250×250见方1.5厚高分子防水卷材进行防水加强。

图21 非固化橡胶沥青一道

2024-09-29 4743 0

2024-09-20 4989 0

2024-09-20 4889 0

成功提示

成功提示

错误提示

错误提示

警告提示

警告提示

评论 (0)