2013-09-18 520 0

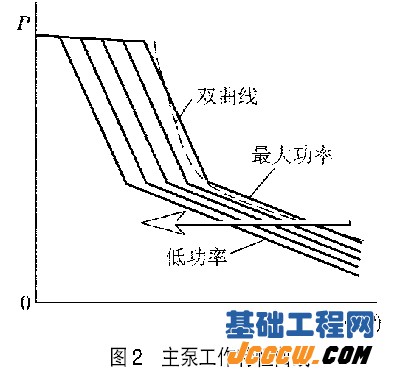

图1表明中心开式负荷传感液压系统(OLSS)的原理。图2是主泵工作的特性曲线,泵在一定转速下,工作点无论在哪条曲线上,它的纵、横坐标分别是压力和流量,两者的乘积就是功率。

图1中所表示的操纵阀是大为简化了的多路阀示意图,它由先导或机械手柄、踏板控制其开度。阀芯在中位时,其中心油路是开放的,主泵回油从此通过,故称之为“中心开式”。手柄、踏板开度增大时,阀芯A口、B口开度也按比例增大,工作油量增多,使阀中心开度减小、回油量减小;反之,回油量则增大。射流传感器(以下称射流阀)装于多路阀回油路的末端,主阀开度越小,则回油量越大,射流阀的进、出油压差就越大,其输出压差(Pd-Pb)也越大;反之,此压差就越小。在主泵上还装有负流量控制阀(NC阀),当Pd-Pb压差增大时,它的开度就减小,使控制泵油压Pi减小、主泵输出功率减小;反之,输出功率增大。

该系统在发动机带动主泵空运转时,全部液压油通过主阀中心及射流阀回油箱,此时射流阀进、出油压差最大,输出压差Pd-Pb也最大,NC阀开度最小,控制泵的油压受到最强的节流,输出油压Pi最小,主泵伺服缸驱使主泵输出最小流量。当人为操作控制手柄、踏板满负荷工作时,情况与以上相反,主阀回油量最小,主泵输出最大功率(见图2)。当中度负荷工作时,控制主阀开度不大,主泵输出功率介于上述两种情况之间,按与其开度相适应的特性曲线工作(主阀开度大小决定工作的那条曲线),以节省能量。

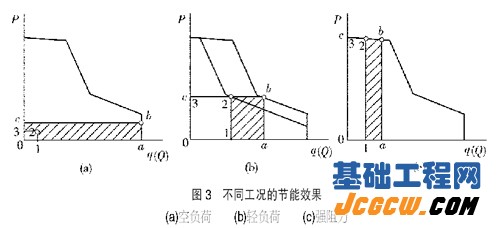

图3中的(a)、(b)、(c)分别是在空负荷、轻负荷和强阻力作业时该系统的节能效果图。传统的恒功率控制只在最外特性曲线上工作,所消耗的功率由0abc四边形面积决定;中心开式负荷传感系统也可在最外特性曲线上工作,但当在空负荷、轻负荷和强阻力作业时,消耗功率由0123四边形面积决定,两者的面积差(图中影线部分)就是后者较前者所节省的能量。

2.负流量控制系统原理

图4表示负流量控制系统原理。它的主阀也是中心开式的,主阀回油油路末端装有节流阀,在节流阀之前引出一油路,以控制主泵的变量液压缸。主阀也由先导或机械手柄、踏板等成正比例控制其开度,阀芯开度大时,工作油流量变大,回油量变小;反之,回油量就大。

该系统在发动机带动主泵空运转时,全部液压油通过主阀中心回油箱。在节流阀前回油压力最大,此最大的压力驱使变量液压缸使主泵输出流量最小,故称之为负流量控制系统。当人为操作控制手柄、踏板满负荷工作时,情况与上述相反,主泵则输出最大功率。在中等负荷工作时,控制主阀开度不大,主泵输出功率介于上述两种情况之间。总体来看,其效果与中心开式负荷传感系统是相同的,它的主泵特性曲线也类似图2,其节能效果也可用图3描述。

3.几种系统的比较

中心开式负荷传感系统与负流量控制系统相比较,基本原理是一致的,都是利用主阀回油压力的变化控制主泵输出功率,都是回油量大时主泵输出功率就小,但两者的结构和配置有所不同。

中心开式负荷传感系统采用正控主泵,即控制主泵变量的油压越高,泵的输出功率越大。该控制油压由控制泵提供,油压大小由NC阀按照射流阀压差大小成反比例控制。负流量控制系统采用负控泵,其控制油压直接由回油节流阀前的回油压力提供。两者相比,后者要简单得多。正控泵之所以得到负流量控制总的效果,是因为NC阀对回油压力做了反比例控制。理论上讲,负流量控制系统以其简单的结构配置完全可以代替中心开式负荷传感系统。

正流量控制系统是与以上两种系统相并列的另外一种控制系统。它采用正控泵,由各先导阀中开度最大的一个先导压力正向控制主泵的输出功率,而最大先导压力由梭阀组实时地从各先导阀中检测比较出来。它的节能效果也类似图3,但它只根据开度最大的一路阀控制泵的输出功率,其余各阀开度无论大小都不参与控制过程。这显然不如前两种系统,控制作用取决于总体负荷量的更为合理。

负荷传感系统(或称负载敏感系统),由中心闭式阀和压力补偿器组成,其控制原理与以上几种系统截然不同,功能更优越。

4.各种系统的应用

中心开式负荷传感系统(OLSS)主要用在20世纪90年代大、中型挖掘机上,最常见的是用在日本小松“-5”系列挖掘机上。

负流量控制系统起源于日本,20世纪80年代出现在挖掘机上,90年代广泛用于中型挖掘机。它结构简单,有一定节能效果,日本大量的中型挖掘机采用此系统。

正流量控制系统主要见于德国力士乐公司,它需要较大的梭阀组予以支持,目前它的用量在减少。

负荷传感系统发祥于20世纪80年代的欧洲,越来越广泛地运用于中小型挖掘机上,节能效果显著。它在各执行机构同时工作时,流量供给只取决于操纵手柄的开度,而与负荷大小无关,这克服了中心开式阀的这一缺点,使得作业可控性很强。德国力士乐公司的LUDV系统、林德公司的LSC系统、日本小松公司的CLSS系统以及日立建机公司的负荷传感系统都属于这一类。

以上挖掘机液压控制系统共同特点是,中等负荷、空载和强阻力工作时节能效果明显,与CPU电子控制系统以及发动机控制装置联合应用,可使其控制功能大为扩展,实现极限负荷控制、多挡功率控制、空负荷自动低速运转等多种自动化功能。

2024-09-29 5458 0

2024-09-20 5632 0

2024-09-20 5553 0

成功提示

成功提示

错误提示

错误提示

警告提示

警告提示

评论 (0)