2025-07-16 3767 0

作者简介

王志强

中交路桥南方工程有限公司

摘要

本文研究了固废破碎技术在路基填筑中的应用,旨在解决传统路基填筑材料资源紧缺和环境破坏问题。通过机械破碎、物理破碎和联合破碎技术,将建筑垃圾、工业尾矿等固废转化为高质量再生骨料,用于路基填筑。研究从固废类型、破碎工艺设计和质量控制三个方面展开。结果表明,固废破碎材料在压实度、承载能力和动态变形模量等力学性能方面优于传统材料,同时具有更强的耐久性和抗水侵蚀能力。经济效益分析显示,固废破碎技术可显著降低材料、运输和施工成本,节约 30%~50%的材料成本和 20%~30%的施工成本。环境效益评估表明,该技术有效减少了固废排放,降低碳排放约 60%,并节约了大量天然资源。该技术为交通行业的绿色低碳发展提供了重要支撑,具有广阔的应用前景。

01

固废破碎技术原理

及常见固废类型

1.1

固废破碎技术原理

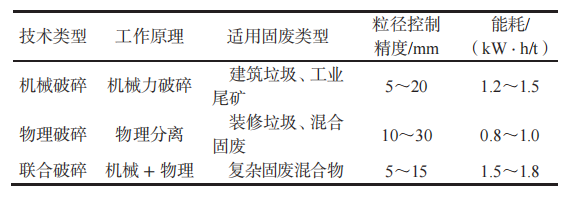

固废破碎技术指的是将建筑垃圾、工业尾矿等固体废弃物转化为可再生利用骨料的各种技术方式。目前,可实用的固废破碎技术详见表 1,它们在工作原理、适用范围和特点上各有不同。

表1 各种固废破碎技术

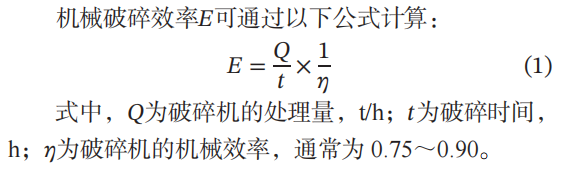

具体来看,机械破碎技术是借助颚式破碎机、锤式破碎机等机械设备,对固废施加强大的机械力,从而将其破碎成较小颗粒。在实际操作中,通过使用颚式破碎机,利用动颚与定颚的相对运动,挤压固废使其破碎,这一过程模拟了动物咬合的动作,能有效处理硬度较高的固废,如砖块、混凝土块等。该技术破碎效率较高,每小时可处理 120~150t,粒径控制精度在 5~20mm 之间,能精准控制破碎后的粒径,满足后续路基填筑材料的颗粒要求。

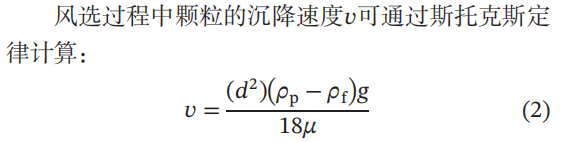

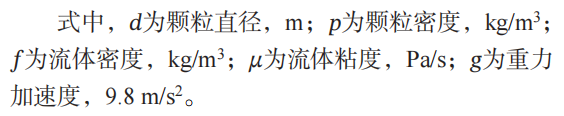

物理破碎技术是利用筛分、风选、水洗等物理手段对固废进行分离和分级。如风选,指的是借助风力将轻质杂物(如塑料、木块等)与其他成分分离。这种技术能耗较低,但耗时较长,物理破碎技术适用于轻质杂物较多的装修垃圾、混合固废等。在处理这类固废时,能高效去除轻质杂质,为后续的路基填筑提供更纯净的材料。

联合破碎技术巧妙结合了机械破碎与物理破碎的优势。先利用机械破碎将固废初步破碎成较小颗粒,然后通过筛分和水洗进一步去除杂质。这种技术在处理建筑垃圾与工业固废的混合物时效果显著,破碎效果好,杂质去除率高,破碎效率在 100~120t/h,粒径控制精度在 5~15mm,联合破碎技术是处理复杂成分固废的常用技术手段。

1.2

适用于路基填筑的固废类型

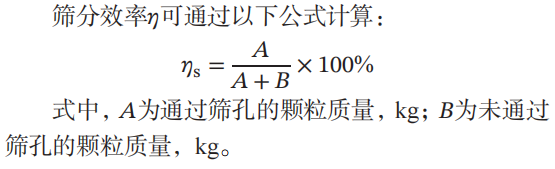

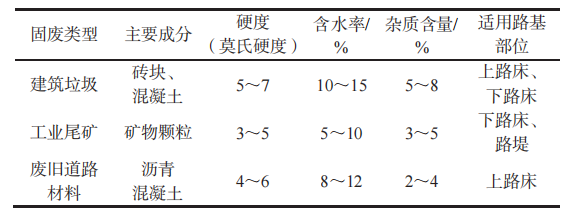

常见的可用于路基填筑的固废类型主要有建筑垃圾、工业尾矿和废旧道路材料(具体见表 2)。在路基填筑工程中,为了确保路基工程质量,提升环保效益,必须合理选用固废类型。

表2 常见固废的成分与性质

建筑垃圾主要由砖块、混凝土块、碎石、砂浆等组成,处理后的建筑垃圾填筑路基,能有效提高路基的稳定性和承载能力。

工业尾矿涵盖铁矿尾矿、铜矿尾矿、铝矿尾矿等,强度相对较低,但具有一定的胶结性,通过添加特定的固化剂等方式,可提升其强度和稳定性,满足路基填筑需求。

废旧道路材料主要包括沥青混凝土、水泥混凝土等,其强度高,稳定性好。

02

固废破碎技术在路基填筑

中的工艺设计

2.1

固废收集与预处理

固废收集是固废破碎技术应用的第一个环节,固废收集的质量直接关乎后续破碎及路基填筑的成效。固废来源广泛,建筑垃圾、工业尾矿以及废旧道路材料等均属于固废。建筑垃圾中包含砖块、混凝土块、砂浆等,这些废弃物是城市建设与拆除活动的常见产物。工业尾矿,像铁矿、铜矿尾矿,是矿石经过选矿流程后剩余的废渣。废旧道路材料则有沥青混凝土、水泥混凝土,多源于道路翻修工程。

使用专用运输车辆收集固废,运输全程必须采取覆盖措施,使用篷布遮盖,以此防止扬尘飘散和物料散落,避免对周边环境造成污染。收集固废时避免混入过多轻质杂物,如塑料、木块等。这些轻质杂物会干扰破碎设备的正常运行,降低破碎效率,而且在路基填筑时,会影响整体结构的稳定性和强度,进而对路基填筑质量产生不良影响。

完成固废收集后,进行预处理,预处理包含分拣、清洗和破碎前筛分等流程。

分拣环节可借助人工或机械设备进行操作,利用振动筛或风选机等设备剔除固废中的轻质杂物,如塑料、木块、布片等。振动筛的筛孔尺寸设定为 200mm,这种设备的分拣效率较高,可达 90%以上。

通过分拣,能有效减少轻质杂物对后续处理的干扰。

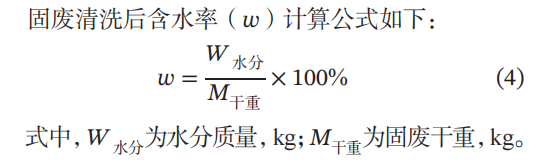

清洗过程利用水洗设备去除固废表面的泥土和杂质。为实现水资源的循环利用,降低成本并防止二次污染,清洗水会配备专门的污水处理系统。注意控制清洗后固废的含水率。

2.2

破碎工艺选择与流程设计

依据固废类型和路基填筑的具体要求,精准选择合适的破碎工艺和设备是确保固废处理质量的关键。对硬度较高的固废采用机械破碎,对轻质杂物较多的固废采用物理破碎,对于成分复杂的固废,如建筑垃圾与工业尾矿的混合物,联合破碎是更优选择。它结合机械破碎和物理破碎的优势,能够更全面地处理复杂固废。

破碎流程设计包含多个有序阶段。初碎阶段的目标是将大块固废破碎成较小颗粒,使其粒径 ⩽100mm,为后续处理做准备。在筛分阶段,借助筛分设备,按照 20mm、10mm、5mm 的筛孔尺寸对固废进行粒径分级,实现不同粒径颗粒的初步分离。

在再破碎阶段,将筛分后粒径不符合要求的大粒径固废再次破碎,确保最终粒径满足路基填筑通常要求(粒径在 5~20 mm)。

通过水洗与风选环节,进一步去除固废中的泥土和轻质杂物,提高再生材料的纯净度。

2.3

破碎后固废的质量控制

破碎后固废的质量控制是保障路基填筑质量的核心要点。在颗粒级配方面,路基填筑材料的粒径必须严格控制在 5~20 mm 之间,必须符合《公路路基施工技术规范》(JTG/T 3610—2019)的标准要求。同时,要通过筛分试验绘制级配曲线,保证材料的级配与设计要求相符,只有级配合适,才能使固废在路基中形成稳定的结构。

在质量检测方法上,采用烘干法进行含水量检测。将固废样品烘干至恒重,通过计算烘干前后质量差得出含水率,确保其在最佳含水率范围内,一般为12%~15%。这个含水率范围能保证固废在压实过程中达到最佳密实度。

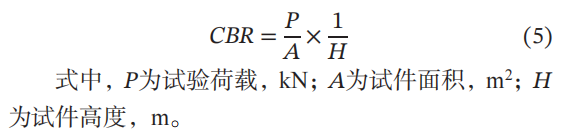

CBR 承载比试验是检测固废混合料强度的重要方法。通过标准试验方法测定其 CBR 值,确保满足路基填筑 8%~10%的强度要求。CBR 承载比可通过以下公式计算:

动态变形模量检测利用动态变形模量测试仪测定材料的模量值,以此判断材料是否符合设计要求。质量控制措施包括定期检测,在破碎过程中按一定时间间隔或产量进行取样检测,及时掌握材料质量变化情况,确保材料质量稳定。

要根据检测结果调整破碎机的转速、筛分设备的筛孔尺寸等工艺参数。若发现粒径过大,可降低破碎机转速、减小排料口尺寸;若级配不合理,可调整筛分设备筛孔尺寸,优化工艺流程。

对于不符合要求的固废,需进行再破碎或筛分处理,直至最终产品符合相关标准,保证用于路基填筑的固废质量可靠。

03

固废破碎技术应用于路基

填筑的性能优势

3.1

力学性能提升

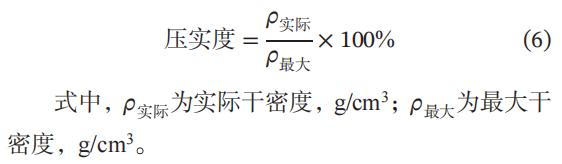

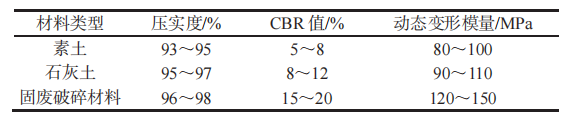

固废破碎技术在路基填筑中的应用显著提升了路基的力学性能。通过实验数据和案例分析,对比固废破碎材料与传统路基填筑材料的性能,可以清晰看到固废材料在压实度、承载能力等方面的优越性。

在压实度方面,传统材料的素土压实度通常为93%~95%,石灰土压实度为 95%~97%;经破碎处理的砖渣、混凝土块等固废材料,压实度可达96%~98%,优于传统材料。

压实度计算公式如下:

CBR 承载比对比传统材料:素土 CBR 值为 5%~8%,石灰土 CBR 值为 8%~12%;固废破碎材料的CBR 值可达 15%~20%,显著提升路基的承载能力。具体实验数据如表 3 所示。

表3 不同材料压实度、CBR 值、动态变形模量对比

3.2

耐久性增强

固废破碎材料在路基长期使用中的稳定性和耐久性表现出显著优势。通过抗水侵蚀、抗冻融循环等性能测试,证明其在延长路基使用寿命方面的潜力。

(1)抗水侵蚀性能

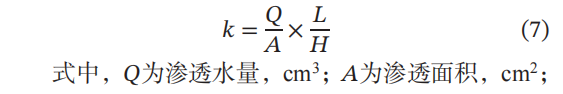

传统材料:素土和石灰土的渗透系数为 10^(−5)cm/s,易受水侵蚀影响。

固废材料:固废破碎材料的渗透系数为 10^(−6)cm/s,抗水侵蚀能力更强。

(2)抗冻融循环性能

传统材料:经过 25 次冻融循环后,强度损失率为15%~20%。

固废材料:经过 25 次冻融循环后,强度损失率仅为 5%~8%,表现出优异的抗冻融性能。

渗透系数计算公式如下:

强度损失率计算公式如下:

3.3

经济效益分析

固废破碎技术在路基填筑中的应用带来了显著的经济效益。通过对比固废材料与传统材料的成本,可以发现固废技术在节约材料费用、降低运输成本等方面具有明显优势。

在材料成本方面,传统材料:素土采购成本为 30~50元/m3,石灰土为 80~120元/m3;固废破碎材料的采购成本仅为 20~40元/m3,节约成本 30%~50%。

在运输成本方面,传统材料运输距离通常为 10~20km,运输成本为 10~15元/m3;固废材料多来源于本地建筑垃圾,运输距离缩短至 5km 以内,运输成本降至 5~8元/m3。

在施工成本方面,传统材料施工成本为 100~150元/m3;固废材料施工成本为 80~120元/m3,节约20%~30%。

成本节约率计算公式如下:

3.4

环境效益评估

固废破碎技术在路基填筑中的应用对环境具有显著的积极影响。通过减少固废排放和资源循环利用,该技术在降低环境污染风险、节约土地资源方面表现出色。

在固废减量化方面,每公里路基填筑可消耗固废2000~3000m3,显著减少建筑垃圾的堆放需求。

在碳排放减少方面,传统材料每立方米素土的碳排放量为 0.5~0.8tCO2;每立方米固废材料的碳排放量仅为 0.2~0.3tCO2,减少约 60%的碳排放。

在资源循环利用方面,固废材料的资源利用率达到 60%~70%,有效节约了天然资源。

碳减排量计算公式如下:

成功提示

成功提示

错误提示

错误提示

警告提示

警告提示

评论 (0)