2025-08-11 3668 0

在矿山开采、工程建设等领域,当切割部件与物料尤其是岩石层等硬物接触进行切割时,二者之间的交互影响会切实影响工作效率、进度及开采(施工)成本。如何通过技术创新提升设备性能?

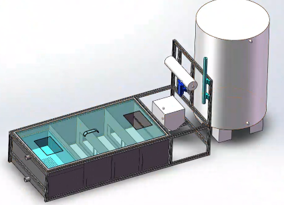

肯纳金属徐州实验室给出了专业解决方案——其主导研发的肯纳金属截齿截割综合实验台,以多工况模拟能力与精密检测技术,为截齿及钻进设备的研发提供数据支撑。

三大功能模块,构建科研新范式 该平台集成直线切割、滚筒旋转切割、桩基筒钻轴向钻进三大功能模块,可模拟滚筒、铣刨鼓等设备的实际作业场景。通过伺服控制系统实现速度、受力等参数的精准调控,满足不同工况下的测试需求。其最大输出功率达110KW,可完成一定深度的F12级硬岩切割,为截齿耐磨性研究、齿座系统受力分析等提供可靠实验条件。 产学研深度融合,推动技术迭代 平台与知名高校建立合作关系,结合工程实践与理论模型,形成"需求-实验-优化"的闭环研发模式。例如,通过优化喷雾系统参数(水流、压力等),有效改善截齿冷却效果,相关实验数据已应用于多款截齿产品的性能提升。 开放创新,助力行业升级 除基础功能外,平台预留结构件受力检测、红外测温等扩展接口,支持智能截齿与滚筒产品的验证测试。这种模块化设计理念,为未来技术升级与跨领域合作奠定基础。 肯纳金属始终秉持"以实验数据驱动产品创新"的理念,通过测试平台持续探索岩石切割技术的边界,为矿山开采设备的高效、耐用提供解决方案。

Hot News

成功提示

成功提示

错误提示

错误提示

警告提示

警告提示

评论 (0)