2025-10-13 3354 0

10月13日,央视财经《超级生产线》节目在新媒体端多平台同步播出,其中以中联重科为代表,展示中国先进装备制造的硬核实力,记者实地探访中联重科智慧产业城起重机械园,看“智能制造”如何实现“18分钟下线1台起重机”。以下是报道视频及文章内容。

在湖南,制造业正以“智产融合”的态势焕发新机。中联重科智慧产业城起重机械园靠“智能制造”实现“18分钟下线1台起重机”,湖南矿产集团宝山矿业凭科技赋能让老矿山焕绿色活力,两者以技术创新为核心,既彰显湖南智造硬实力,也为传统产业升级注入强劲动能。

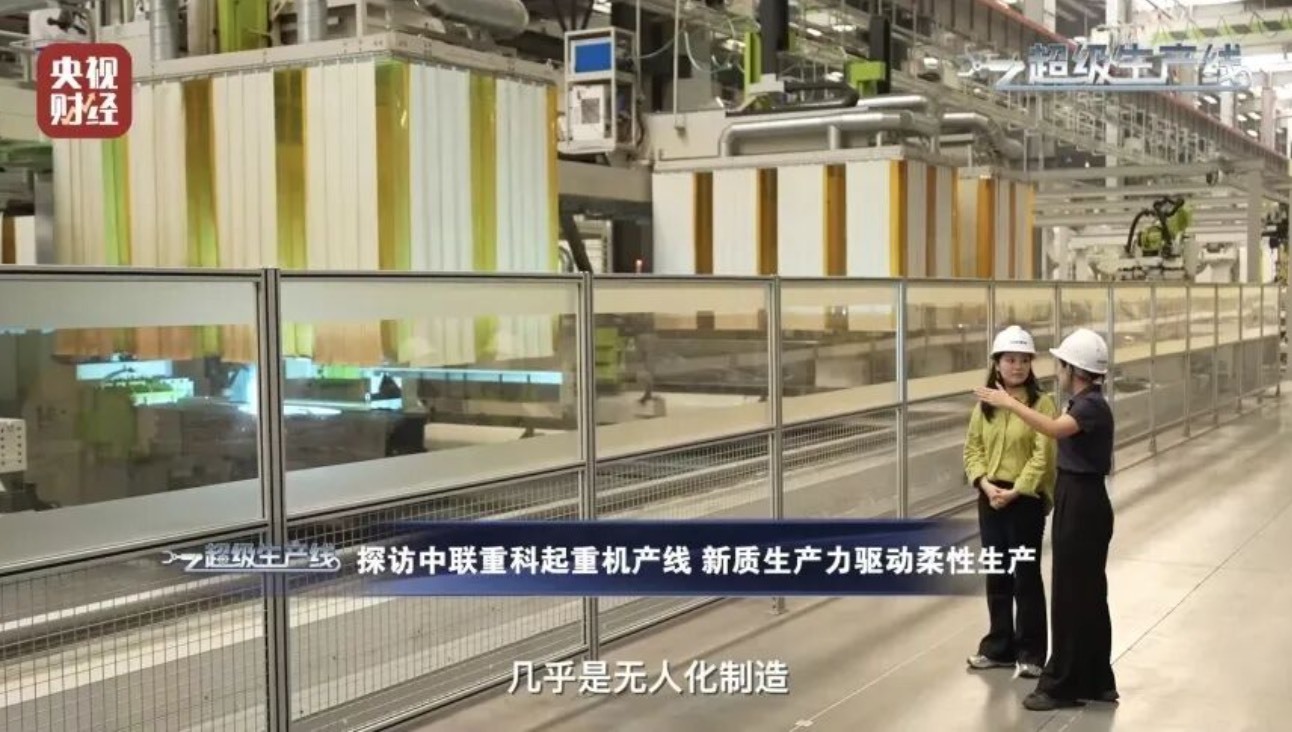

中联重科智慧产业城起重机械园作为全球领先的起重机智能生产基地,不仅能造出4000吨级全地面起重机,还能同步生产新能源机型。中联重科工起公司工艺研究所副所长李颖介绍:“我们以‘柔性智慧’应对‘千变万化’。”

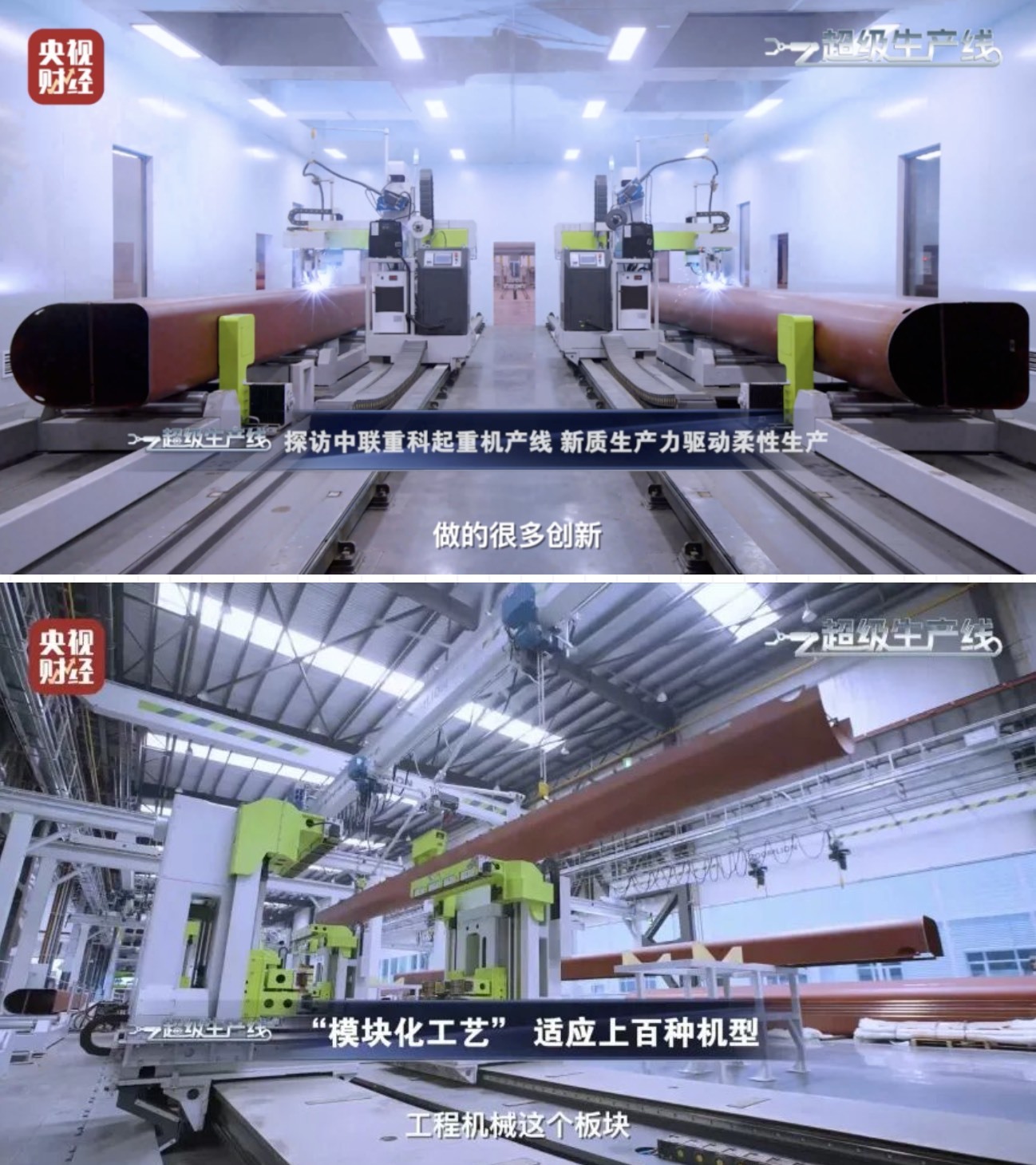

“柔性制造”在焊接车间得到了完美印证。车间里,机械臂灵活切换工件,令人惊叹的“3分钟快速换模”技术:焊接工位基座像“积木底座”般通用,夹具则按机型拆分,切换时机器人自动更换夹具,全程无需人工干预,上百种机型混线生产也能保证质量稳定,换型效率比传统方式提升30%。

如果说焊接车间是“柔性制造”的起点,那装配车间便是“精准高效”生产的终点。

15米长、15吨重的车架正通过空中输送系统精准吊运,“以前靠平板车、叉车运输,线边堆满零件,现在九大关键部件都靠空中输送,车间整洁度和效率双提升。”中联重科工起公司工艺智造管理室主任彭斌介绍。

地面上,近300台AMR自主规划机器人穿梭,从螺丝钉到大型配件,精准配送至每个工位,构成“地空结合”的智能物流网。

在这里还有“看不见的智慧”:36条产线中控系统与22个信息化系统织成庞大信息网,中控大屏实时显示工件状态、加工参数,甚至能追溯到产品源头的工艺数据,实现产供销端到端拉通。

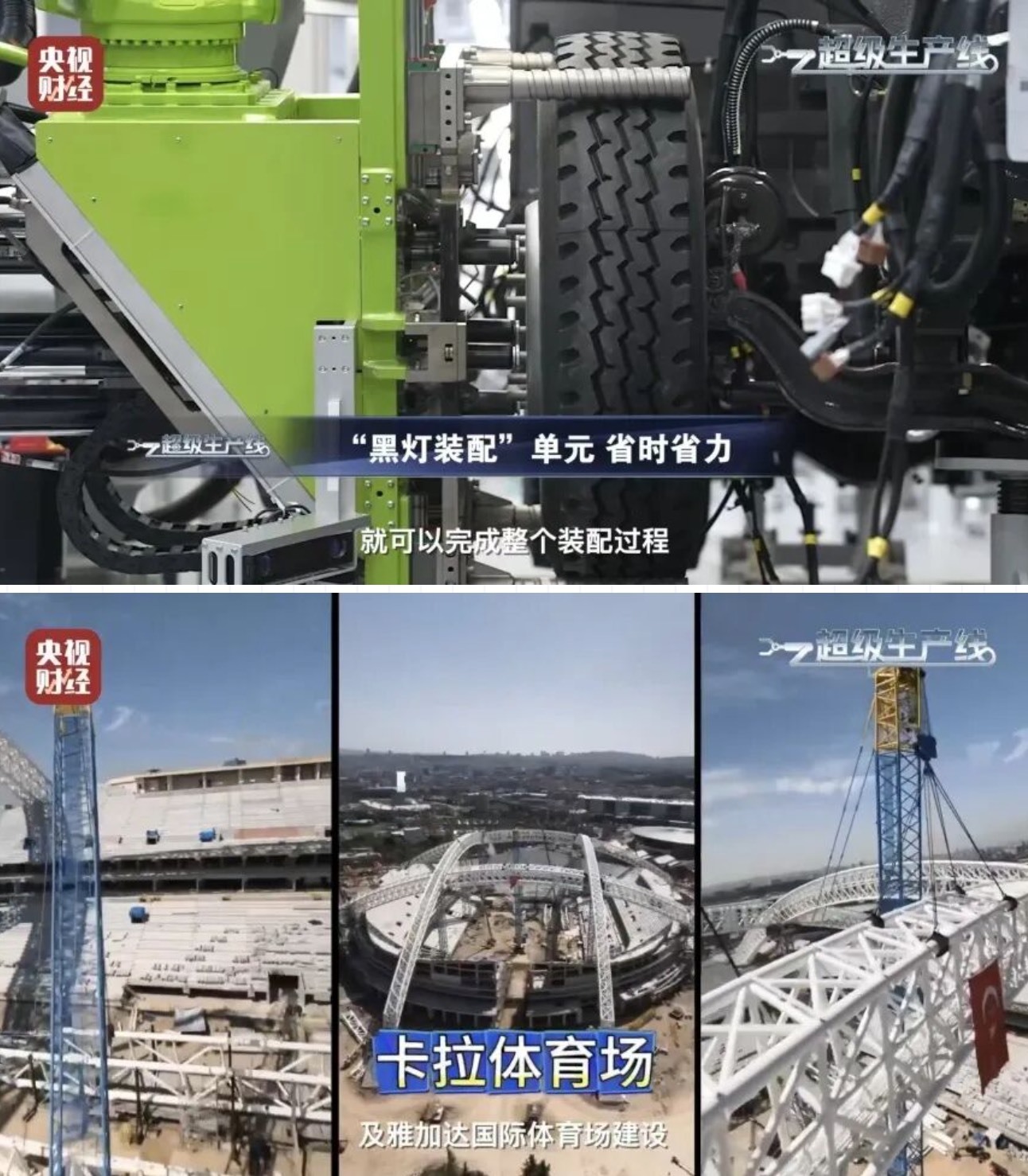

质量把控同样硬核。自主研发的“智拧云”体系,让每颗螺栓的拧紧人员、时间、参数都可追溯。轮胎自动装配黑灯单元用两台机器人协作,15分钟完成传统3人40分钟的工作量,产量直接翻倍。

如今,中联重科的起重机已成为全球基建的“中国力量”:中联重科4000吨级的起重机可以在160米高空将260吨重的构件平稳吊起(相当于60头成年大象);从越南风电项目、韩国模块化建设,到土耳其火电工程、雅加达国际体育场,都能看到中联重科起重机的身影,让“中国智造”走向世界。

Hot News

成功提示

成功提示

错误提示

错误提示

警告提示

警告提示

评论 (0)