“1+1+1”粗煤泥精细分级分选降灰工艺在某选煤厂成功应用

1、现场概况

某选煤厂设计处理能力为100万吨/年,采用“预先脱泥-无压三产品重介分选,弧形筛截粗-煤泥浮选”的联合流程。由于煤质变化,现入洗原煤块煤少、末煤多、煤泥量大,选煤厂处理能力一直徘徊在150-170吨/小时。

2、技改方案

经充分调研,采用“1+1+1”(1台煤泥水旋流器+1台FBS流化床粗煤泥分选机+1台叠层细筛)的精细分级分选工艺对该厂粗煤泥系统进行了技术改造。原煤脱泥筛下水经煤泥水旋流器分级后,粗煤泥进入FBS流化床分选机分选,FBS溢流再经叠层细筛脱泥降灰、离心机脱水后成为粗精煤产品,FBS底流经脱水作为中煤产品,旋流器溢流、叠层细筛筛下、离心液给入浮选系统。

3、技改效果

(1)“1+1+1”精细分级分选工艺单独处理粗煤泥,为主洗系统提产提供了可能,现场入洗量由150-170t/h提高至200-230t/h,显著降低了吨煤处理成本,提高了选煤厂的经济效益。

(2)“1+1+1”工艺充分发挥了各设备的优势,煤泥水旋流器、叠层细筛有效控制了入浮粒度上限,避免了浮选尾矿跑煤问题;窄粒级、高浓度的旋流器底流进入FBS流化床分选机分选,上升水流带出低密度精煤和高灰煤泥,通过叠层细筛精细分级,实现了高灰细泥的高效脱除,粗精煤产品灰分稳定。

(3)“1+1+1”工艺可实现精细分级截粗,降低浮选入料上限、实现了浮选减量化,粗精煤产品灰分可稳定在8.0%-8.5%(FBS底流粗中煤产品灰分70%~84%);技改前浮选尾煤灰分60%-70%,技改后浮选尾煤灰分75%-80%。“1+1+1”工艺分选得到的粗精煤灰分合格、稳定,重介精煤不再为粗精煤“背灰”,重介旋流器的分选密度可适当提高,实现了选煤厂精煤产率的最大化。

技改增加设备照片

1台煤泥水大直径旋流器

1台FBS流化床分选机

1台叠层细筛

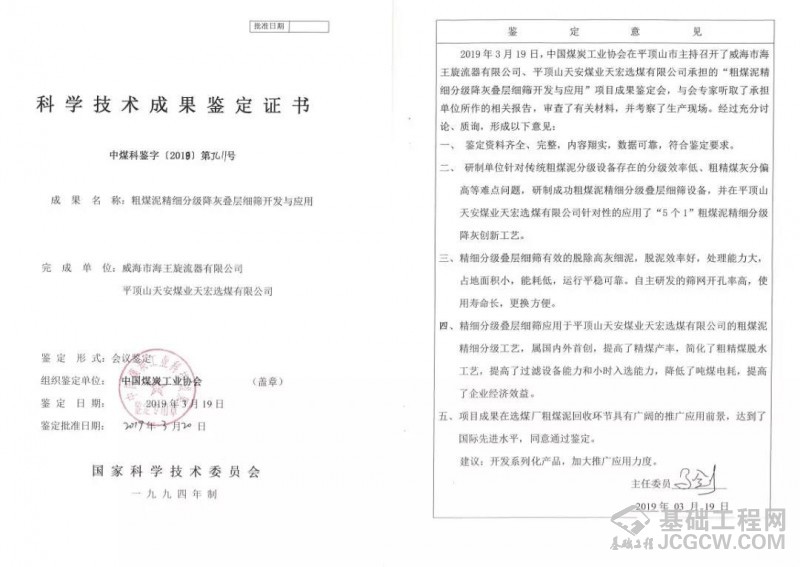

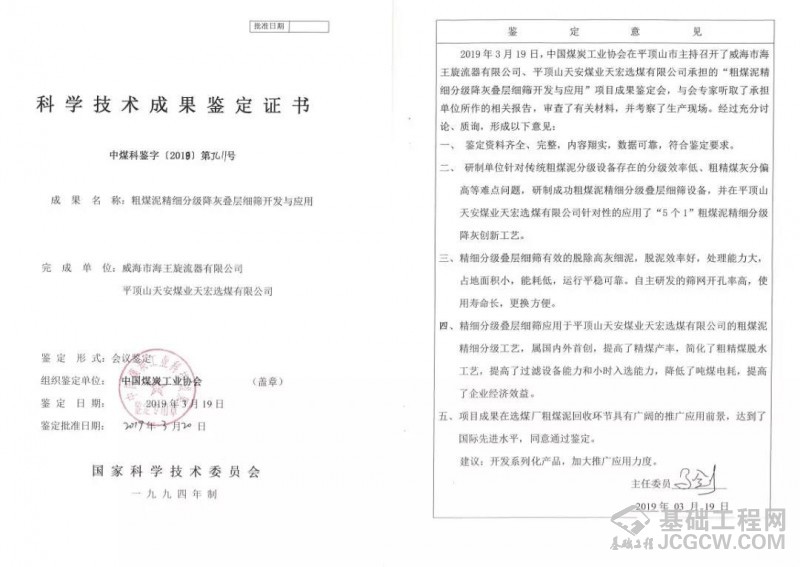

鉴定证书

成功提示

成功提示 错误提示

错误提示 警告提示

警告提示

评论 (0)