2025-08-08 4256 0

在现代工程建设领域,中岩大地高速高压搅喷复合桩(DMC)技术凭借其卓越的性能和广泛的适用性,已成为大型基础设施建设及复杂地质条件下民用建筑工程的优选方案。该技术在公司众多项目中成功应用,展现出强大的工程价值。以下将从技术原理、工艺特点、施工流程、质量控制等方面进行系统阐述,为行业提供参考。

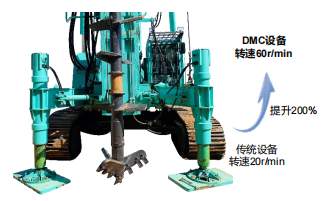

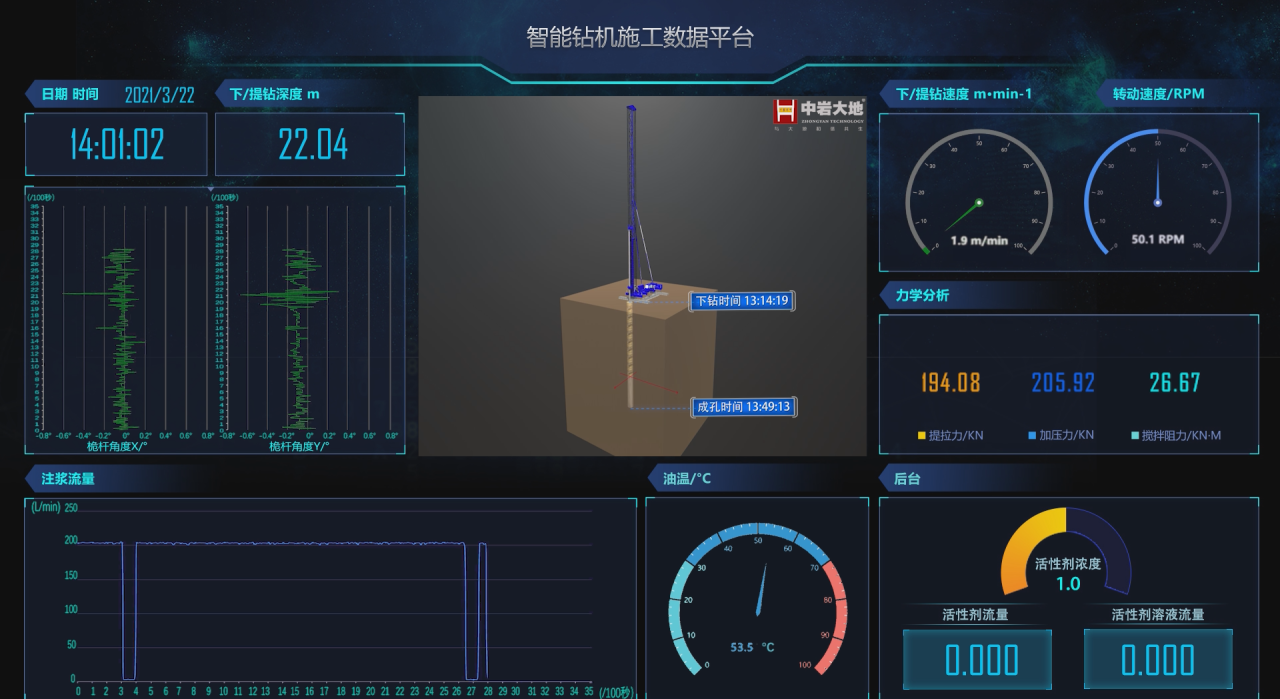

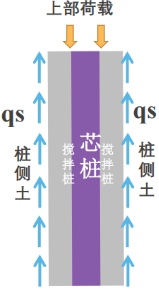

1. DMC桩施工技术的原理与优势 1.1 施工技术原理 DMC(super deep mixing composite pile)是一种预制芯桩与水泥土桩协同抵抗上部结构荷载的高性能新型组合桩,是在水泥土复合管桩基础上的进一步升级与突破,属于非取土植桩。该工法采用DMC搅拌钻机辅以水泥浆液、新型减阻剂快速钻进搅拌原位土体形成稳定、均匀的大直径高速深层搅拌水泥土桩后,同心植入预制芯桩。 该工法结合了高速深层搅拌水泥土桩的高效稳定、高摩擦阻力及预制芯桩自身所具备的预制化、高强度特点,具有施工工效高、质量稳定、经济环保、承载力高等优点,可有效控制上部结构沉降,是一种针对中软土地区较为理想的地基基础形式。 1.2 工艺核心优势 1.2.1 设备效能领先 采用自主研发的新型高速搅拌钻机,主动下压,成桩快,尺寸小,能耗低,转场灵活。下钻速度最快可达2m/min,搅拌速度可达60r/min,任一位置搅拌次数不低于300次,确保土体与浆液充分混合,引入高铁耐磨技术,降低钻头磨损成本。 图1-1 新型高速搅拌钻机 1.2.2 智能施工管控 通过物联网技术对施工参数实时监测,根据地层变化动态调整,实现全流程信息化管理,确保施工质量。 图1-2 信息化管理云平台 1.2.3 减阻技术创新 搅拌过程添加自主研发的新型减阻材料,同工况搅拌阻力与沉桩阻力减小30%-50%。 图1-3 新型减阻材料 1.2.4 承载性能优化 与灌注桩相比,直径增大、侧阻力及端阻力特征值提高,承载力显著提升,可进一步优化桩数或桩长,从而降低造价。 图1-4 高速高压搅喷复合桩荷载传递图 1.2.5 绿色高效施工 与灌注桩相比,施工工效可提高30%以上,现场低泥浆排放,无振动噪声污染,预制芯桩质量可控,现场施工环境整洁,积极响应国家绿色建造、生态环保的策略。 1.2.6 地层适应拓展 解决中密-密实砂层预制桩沉桩难题,最大限度地发挥桩与土材料承载强度,扩大预制桩的适用范围。

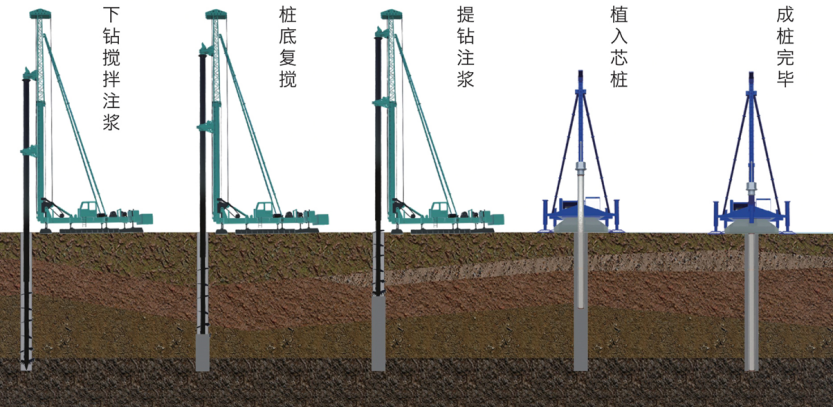

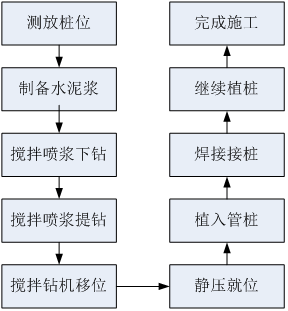

2. DMC桩工艺流程与施工方法 2.1 DMC桩工艺流程 图2-1 DMC桩施工全流程图解 2.2 DMC施工方法 图2-2 DMC桩施工工艺流程图

3. 全周期质量控制体系 DMC桩施工技术凭借创新工艺实现高效地基处理,但因涉及材料配比、设备协同及智能控制等多环节技术融合,相较传统桩基施工更为复杂。在实际施工过程中,需严格遵循设计规范与技术标准,施工前全面开展技术与安全交底,确保施工团队充分掌握设备操作要点、参数控制标准及质量验收要求。同时,作业人员必须严格遵守DMC桩专属操作规程,从设备调试、材料制备到搅拌植入全过程,精准把控各环节施工细节,以此保障DMC桩施工质量稳定可靠,充分发挥其在复杂地质条件下的技术优势。 3.1 施工前预控 应在施工过程中构建“材料-设备-工艺”三维预控体系,确保施工质量。 3.1.1 材料管控 预制芯桩强度需满足设计要求,外观无蜂窝漏筋,尺寸偏差不得大于5mm;水泥及外加剂需提供出厂合格证与型式检测报告,并对现场使用材料抽样送检。 3.1.2 设备检验 检查钻机搅拌系统、智能控制系统运行状态、植桩操作系统,确保设备正常运行,排查潜在问题,尽量减少施工过程中由于设备故障造成的质量问题,并对相关设备的压力表、流量计等计量单位进行标定,钻杆内孔道畅通,易损件储备充足。 3.1.3 工艺交底 组织施工团队进行技术培训,重点掌握提升、下钻速度、搅拌转速、流量、水灰比等关键参数控制要点。 3.2 施工过程中管控 3.2.1 参数实时监测 通过智能系统采集扭矩、压力、垂直度等数据,形成施工参数云图,发现偏差立即调整。 3.2.2 工序质量控制 严格执行“喷浆-搅拌-提钻-植桩-场地平整”连贯作业,中断后搭接长度不得小于0.5m。 搅拌过程中要注意保证机架和钻杆的垂直度,其垂直度偏差不得大于1%。施工中采用全站仪观测钻杆的两个方向垂直度和用水平尺测量机架的调平情况,如发现偏差过大,及时调整。 管桩吊装时宜采用两支点法,也可采用勾吊法,吊钩于管桩两端板处,绳索与桩身水平交角大于45°。 植桩施工时,当桩身刚插入土时,操作夹持缸重新调整管桩垂直度,然后启动压桩机将管桩慢慢压入土中。压桩过程中利用全站仪监测,确保垂直度,上下节桩管连接前要校正好垂直度,上下节桩中心线偏差小于5mm。 3.2.3 浆液管理标准 采用比重计实时检测水灰比,确保喷浆量大于设计值,严禁无浆提升作业。 3.3 施工完成后验收标准 3.3.1 竖向承载力检测 成桩28天后进行静载荷试验,检测桩数不应少于同条件下总桩数的1%,且不应少于3根,当总桩数少于50根时,不应少于2根,单桩抗压极限值需达设计要求。 3.3.2 水平承载力测试 承受水平力的桩基需进行单桩水平静载试验,不应少于同条件下总桩数的1%,且不应少于3根,水平承载力特征值按临界荷载0.6倍取值,且不应大于单桩水平极限承载力的50%。 3.3.3 完整性检验 采用低应变法检测桩身完整性,检测桩数不应少于总桩数的20%,且不得少于10根,同时辅以浅部开挖或动力触探验证搅拌桩质量。 4. DMC桩施工案例 DMC桩技术的卓越性能与普适性,已在中岩大地承接的全国多地标志性工程中得到充分验证。典型工程有北京工人体育场、雄安新区启动区体育中心、雄安新区垃圾综合处理设施项目、京台高速济南段等项目等。截至目前,中岩大地已在全国成功应用DMC桩技术完成超百万延米施工,所有项目沉降监测数据均稳定优于国家标准!

5. 技术应用展望 通过众多工程项目的实践验证,DMC高速高压搅喷复合桩相较传统桩基技术优势显著。它可灵活搭配特种预制芯桩、新型增强材料,形成刚柔相济的复合承载体系,显著提升单桩抗压、抗拔性能。凭借对密实砂层、高塑性黏土等复杂地层的出色适应性,以及施工全程低泥浆排放、低噪环保的特性,在城市核心区建设中优势尽显。随着基础设施建设向智能化、绿色化转型,DMC桩与BIM技术、物联网监测系统的深度融合,使其配套技术体系不断完善。只要严格把控材料配比、设备参数、施工流程等关键环节,其施工质量与安全便能得到坚实保障。在超高层建筑、轨道交通等重大工程地基处理领域,DMC桩技术必将发挥更大价值,迎来更为广阔的应用前景。中岩大地将持续深耕技术创新,以更先进、更可靠的岩土工程解决方案,为中国建造的高质量发展贡献核心力量!

Hot News

成功提示

成功提示

错误提示

错误提示

警告提示

警告提示

评论 (0)