2025-11-27 3019 0

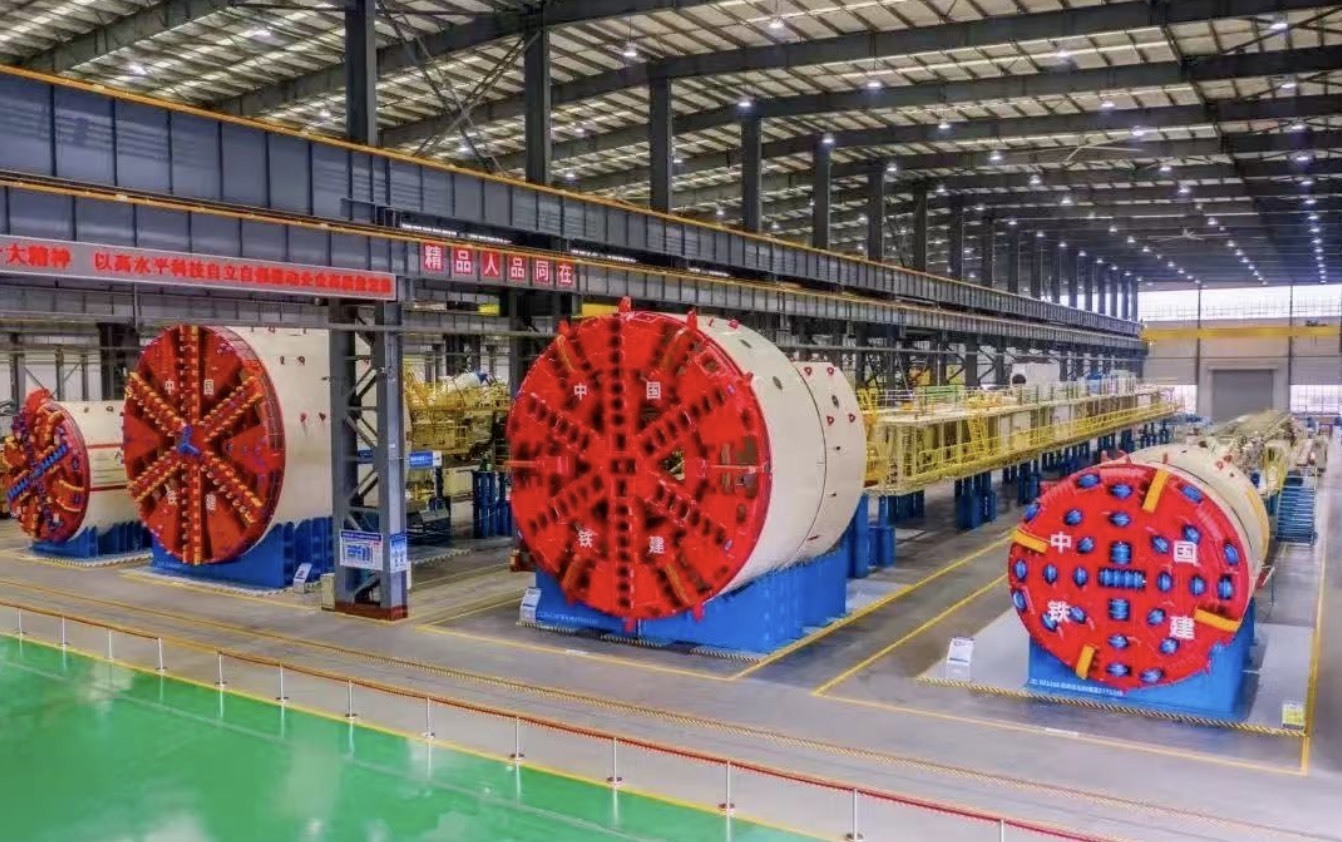

相当于5层楼高的“京华号”盾构机,不仅能自主感知前方地质变化,更能在城市地下穿梭而不扰其分毫,中国盾构技术正从“钢铁巨无霸”变身“地下智能机器人”。

在北京地下,京张高铁清华园隧道施工中,当复兴号列车从地铁10号线正下方5.4米处悄然掠过时,乘客毫无察觉。

地表的沉降被严格控制在1毫米内——这背后是国产盾构技术“智商”与“情商”的双重飞跃。

01 “透视眼”与“智慧脑”:破解地下未知风险

“大型穿江越海隧道是我国基建领域重大工程,超大直径盾构机是保证工程建设的关键决定性装备。”中国工程院院士杨华勇如是说。

过去,隧道施工犹如“盲人摸象”,地质条件的突变常导致塌方、涌水等事故。

如今,超前地质预报系统的应用,为盾构机装上了“透视眼”,能够探测前方100-300米的地质条件。

中国铁建重工研发的这套系统,通过分析地震波信号,提前识别断层、破碎带、富水区等风险源,为施工提供科学预警和指导。

而智能掘进系统则充当了盾构机的“智慧脑”,根据感知到的地质信息,自动调整掘进参数。

熊晨君副院长形象地比喻:“这相当于为国产盾构机装上了‘透视眼’和‘智慧脑’。”

02 毫米级微沉降控制:在心脏上做显微手术

“城市核心区施工如同‘在跳动的心脏上做显微手术’。”中铁十四局集团大盾构公司赵斌副主任如此形容。

清华园隧道施工不仅要穿越地铁10号线正下方,还需穿过7条主干道、88条市政管线,并与地铁13号线“擦肩而过”。

任何微小的失误都可能造成灾难性后果。

中铁十四局独创的“源头控制、路径阻隔、对象加固、预警修正”四位一体微沉降控制技术,实现了对地表沉降的毫米级控制。

这种精准控制能力,不仅体现在清华园隧道,在昌江丽阳枢纽建设中,江西港口集团应用的“毫米级智慧眼”监测技术,同样将监测精度控制在1毫米以内。

03 自主技术突破:从受制于人到全球领先

中国盾构机的逆袭,是一部技术自主创新的奋斗史。

“我们攻克了掘进机主轴承‘设计、材料、制造、实验’全链条技术,打破了国外垄断。”中国铁建重工掘进机研究院副院长熊晨君自豪地介绍。

团队自主研制了全球最大整体式主轴承,直径达8.61米,重62吨。

常压换刀技术更是一举将单次换刀时间从12-15天缩短到了2-3天,效率提升近80%。

自主研发的自适应压力补偿密封系统实现15bar承压能力,成功应用于水下106米的深江铁路珠江口隧道。

这些突破,使中国盾构机从依赖进口到自主创新,并出口到全球五大洲五十多个国家和地区。

04 绿色智能并进:效率与环境共赢

在大连地铁五号线的复杂环境盾构施工中,团队研发了“精细探查-靶向治理-智能高效施工-全域立体化监测”的全链条技术体系。

在青岛地铁5号线施工中,项目团队引进泥浆压滤分离系统,实现废弃物减量化与资源化处理。

他们还对电瓶车进行智能化改造,设计了防疲劳感应踏板和气动连锁刹车双重保障系统。

中铁十四局则研发了泥浆绿色处理技术,最高日处理废浆5000立方米,实现了工程130万立方米废浆“零排放、零污染”。

全预制拼装与智能建造技术的应用,仅轨下结构施工就节省了近6个月工期。

随着技术的发展,工程机械智能化的未来正朝着更高级别的自主化方向发展。

在煤矿行业,智能化掘进技术已采用具有感知、记忆、学习和决策四种能力的掘进装备。

这些设备以智能控制为枢纽,利用5G+网络通信技术,融合工作面设备、人员、环境数据,实现掘、支、运等主要工序的智能化运行。

江西港口集团的“毫米级智慧眼”监测技术,构建起覆盖16万平方米施工区域的“安全防护网”,为1700米围堰的近300处核心监测指标装上“智能预警大脑”。

何川院士评价中铁十四局的技术体系时强调,该技术是“破解系列难题的集大成之作”。

在昌江航道提升工程丽阳枢纽建设现场,测量机器人如同不知疲倦的“安全哨兵”,24小时自动追踪监测点位,让毫米级形变无所遁形。

单轮监测作业人员从6人缩减至3人,监测精度却大幅提升。

从打破国外垄断到领跑全球,从钢铁巨物到智能系统,中国盾构机的“智商”与“情商”提升,正重塑着基建行业的未来图景。

Hot News

成功提示

成功提示

错误提示

错误提示

警告提示

警告提示

评论 (0)